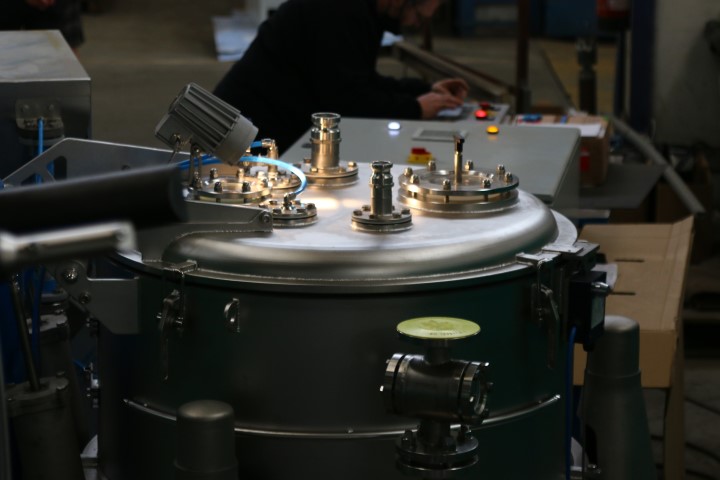

Zadanie na pozór wydawało się proste. Mieliśmy zaprojektować i wykonać wirówkę trójkolumnową, ebonitowaną od wewnątrz, o średnicy bębna ø 800 mm, do rozdzielania mieszanin złożonych z cieczy i ciała stałego dla przemysłu farmaceutycznego. Jak zwykle jednak w takich sytuacjach – diabeł tkwił w szczegółach. Wraz z zapytaniem klient przesłał nam szczegółową specyfikację wymagań jakie musi spełnić to urządzenie w celu dopuszczenia go do eksploatacji w swoim zakładzie. Oprócz szeregu danych technicznych były tam również zapisy, że wirówka ma być zaprojektowana tak, aby zapewnić wysoki poziom ochrony w środowisku, w którym istnieje prawdopodobieństwo powstania atmosfery potencjalnie wybuchowej. Oznaczenie ATEX: II 2/3G Ex h IIB T4 Gb/Gc – gdzie: II – Grupa II (atmosfera wybuchowa gazów lub pyłów), 2/3G – kategoria wewnątrz urządzenia 2 (strefa 1) / na zewnątrz 3 (strefa 2), G – gazy. Ponadto postawiony był wymóg, że przed załadunkiem wirówka musi być inertyzowana azotem oraz że musi spełniać wszystkie wymagania obowiązujących w tym zakresie dyrektyw CE i ATEX.

Piotr Sarama, Jerzy Lisaj

Producent maszyn ma obowiązek wprowadzać na rynek urządzenia bezpieczne. Aby to osiągnąć konieczne jest właściwe ich projektowanie, wykonanie i prawidłowa instalacja.

Producenci ponoszą odpowiedzialność za przeprowadzenie oceny zgodności wyprodukowanych przez siebie maszyn z obowiązującymi przepisami dyrektyw i norm.

Dyrektywa maszynowa nakłada szereg wymagań. Na terenie Europejskiego Obszaru Gospodarczego wprowadzane na rynek maszyny i urządzenia, które są montowane na stanowiskach pracy muszą posiadać deklarację zgodności WE lub UE na znak CE (kompletna dokumentacja przeprowadzonej analizy oceny zgodności maszyn powinna być dostępna na życzenie). W szczególnych przypadkach, np. urządzeń przeznaczonych do pracy w strefach zagrożenia wybuchem, niezbędne jest uczestnictwo strony trzeciej w procedurze oceny zgodności.

Wraz z przyjęciem dyrektywy ATEX ws. urządzeń przeznaczonych do użytku w atmosferze potencjalnie wybuchowej, wyraźnie przesunięto odpowiedzialność za urządzenia na ich producenta. Dawniejsze decyzje administracyjne (np. dopuszczenie do stosowania) zastąpiła deklaracja producenta, ze wszystkimi wynikającymi z tego faktu konsekwencjami. Producent musi być świadomy, że obecnie odpowiada za:

- poprawną konstrukcję urządzenia

- wybór właściwego modułu oceny zgodności

- dokumentację przekazywaną użytkownikowi

W związku z tym producent musi odpowiedzieć sobie na z pozoru proste i podstawowe pytania:

- Jakiej kategorii jest urządzenie,

- Na czym polega bezpieczeństwo przeciwwybuchowe urządzenia (czym różni się od takiego samego urządzenia w wykonaniu „nie-przeciwwybuchowym”),

- Jakie zastosował normy zharmonizowane i jaki model oceny zagrożenia zapłonem ma przyjąć.

Celem oceny ryzyka zapłonu jest zapewnienie oczekiwanego bezpieczeństwa pracy urządzenia przeznaczonego do stosowania w przestrzeniach zagrożonych wybuchem (skutkiem obecności palnych i wybuchowych pyłów, gazów, par cieczy). Ma to umożliwić podjęcie decyzji czy wymagane są środki ochronne i/lub rodzaj wykonania przeciwwybuchowego.

Ocena ryzyka zapłonu bierze pod uwagę:

- możliwość występowania atmosfery wybuchowej wewnątrz urządzenia lub wniknięcia jej z zewnątrz do urządzenia (dotyczy normalnych warunków pracy, jak i stanów awaryjnych),

- obecność i prawdopodobieństwo możliwych źródeł zapłonu (wynikających zarówno z konstrukcji urządzenia, jak i własności atmosfery wybuchowej, prowadzącej do obecności stref zagrożenia).

Pierwotnym warunkiem przeprowadzenia oceny zagrożenia zapłonem jest definicja przeznaczenia urządzenia (użycia zgodnie z przeznaczeniem). Producent, projektując urządzenie, zakłada i definiuje ramy dopuszczalnego stosowania urządzenia. Zakres oceny ryzyka zapłonu zawierający wszystkie działania, powinien uwzględniać:

- używanie zgodnie z przeznaczeniem,

- możliwe do przewidzenia użycie niezgodne z przeznaczeniem.

Cały artykuł dostępny jest w wydaniu 7/8 (166/167) Lipiec/Sierpień 2021