Kompozyty oparte o włókna naturalne od lat są przedmiotem badań i eksperymentów. Najbardziej obiecujący zawsze wydawał się len. Kompozyty zawierające to włókno od dawna stosowane są w budownictwie. Jednakże zastosowanie go do wymagających wysokiej wytrzymałości elementów samochodów, jachtów lub samolotów stanowiło duże wyzwanie.

Ryszard Romanowski

Zastąpienie włókien sztucznych naturalnymi zmniejszyłoby znacznie koszty kompozytu, chociażby ze względu na odnawialność zasobów i obfitość występowania. Ponadto włókna naturalne łatwo podlegają recyklingowi i są biodegradowalne. Charakteryzuje je niska gęstość, dobre właściwości mechaniczne i niewielka waga. Niestety nie są one kompatybilne z większością matryc polimerowych. Szczególną wadą podkreślaną jeszcze w opracowaniach z 2022 roku jest ich wrażliwość na wilgoć, zwana hydrofilowością. Kiedy wilgoć dostanie się do włókien, powoduje, że pęcznieją. Następuje dyfuzja kapilarna. Gdy w kompozycie zaczynają występować mikropęknięcia, zaczyna on tracić swoje pierwotne właściwości. Specjaliści od inżynierii materiałowej z Australii i Niemiec opublikowali w 2022 roku efekty swoich badań. Zjawisku zapobiegało dodanie do kompozytu 1,5% nanocząsteczek grafenu.

Podobne badania prowadzono znacznie wcześniej w szwajcarskim Fryburgu. Stosowano hybrydy z włókien lniano-karbonowych i łączenia części z laminatu lnianego, przy pomocy taśmy zawierającej włókna węglowe. Okazało się, że odpowiedni splot włókien oraz sposób tkania eliminują hydrofilowość. Efekty prac zaprezentowała firma BCOMP w 2018 roku, na Światowym Sympozjum Sportów Motorowych, odbywającym się w szwajcarskiej ambasadzie w Londynie. Przedstawione elementy z lnianego kompozytu zadziwiły ekspertów. Od 37 lat niepodzielnie przecież panował kompozyt węglowy. Lniany okazał się podobnie wytrzymały mechanicznie, a ponadto miał jeszcze inne zalety.

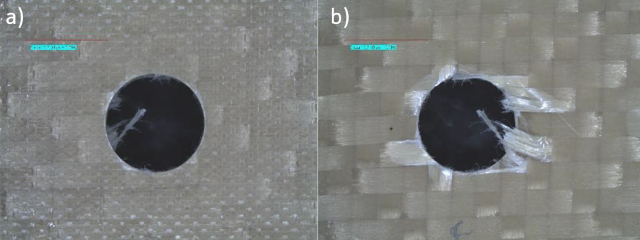

Zastąpienie kompozytu węglowego taśmami powerRibs, łączącymi elementy z zawierającego len ampliTexu, umożliwiło wykonanie cienkościennych, monolitycznych elementów o dokładnie dopasowanej sztywności i wadze. Włókno lniane pozwoliło wykonać laminat gwarantujący znacznie większe bezpieczeństwo podczas kolizji niż dotąd stosowane kompozyty szklane i węglowe. Materiał pęka plastycznie, nie pozostawiając ostrych krawędzi i charakterystycznego w przypadku włókna węglowego toksycznego pyłu. Ponadto doskonale nadaje się do recyklingu lub biodegradacji.

Cały artykuł dostępny jest w wydaniu 1/2 (184/185) Styczeń/Luty 2023

pobierz pdf