Jako że aparaty słuchowe kwalifikowane są na terenie Europy jako wyrób medyczny, głównym wyzwaniem warsztatów wytwarzajacych elementy do tych aparatów jest sprostanie rygorystycznym wymogom jakościowym. Nie inaczej jest w warsztacie firmy DGS Polska w Mierzynie zajmującym się naprawami form wtryskowych do elementów plastikowych wchodzących w złożenie gotowego aparatu słuchowego.

Andrzej Stodolski

Poziom akceptowanych wypływek na elementach plastikowych produkowanych w Mierzynie waha się w granicach 0,02 mm – 0,08 mm. Specyfikacja jakościowa dla parametru SMI (surface mismatch) na elemencie plastikowym nie pozwalająca na przekroczenie granicy 0,03 mm nie jest tu rzadkością. Wskaźnik ten jest w pełni zależny od jakości wykonania formy wtryskowej i sumuje w sobie wynikową tolerancję wykonania złożenia poszczególnych części formy wtryskowej.

Jak dorobić zużytą albo uszkodzoną część, pamiętając o tak rygorystycznych kryteriach jakościowych? Jak spasować nową część do formy o przebiegu 1.500.000 cykli? W jaki sposób ułożyć proces technologiczny? Bez odpowiedzi na tego typu pytania szansa na pozytywny wynik testu formy po naprawie spada praktycznie do zera.

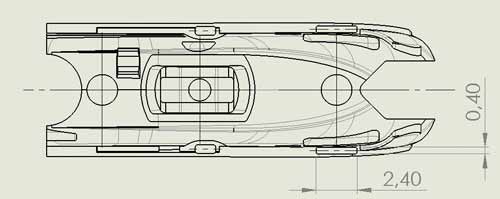

Przyjrzyjmy się przykładowi wykonania rdzenia formy do obudowy aparatu słuchowego – części formy wtryskowej w tolerancjach poniżej 0,01 mm. Rysunki 1-3 przedstawiają: zdjęcie elementu plastikowego, model 3D wykonywanego rdzenia oraz elementy geometrii rdzenia decydujące o wysokim stopniu trudności. Poza standardową geometrią (jakiej wiele w licznie występujących pospolitych konstrukcjach form wtryskowych) wyzwaniem technologicznym, pomiarowym oraz wykonawczym są w tym przypadku otwory prowadzące wypychaczy (0,40 x 2,40 mm) oraz ich umiejscowienie tuż przy krawędzi zewnętrznej rdzenia.

Rys. 1

Proces technologiczny zaczęliśmy tutaj od przygotowania materiału (Uddeholm Calmax 57 HRC). Po zahartowaniu materiał przekazaliśmy na stanowisko wycinarki drutowej, gdzie wycięliśmy zewnętrzny profil rdzenia w dwóch płaszczyznach. Do mocowania materiału wykorzystaliśmy uchwyt gwarantujący wzajemną pozycję obu mocowań. Z uwagi na brak elementów geometrycznych na rdzeniu, które mogłyby w późniejszych krokach służyć jako bazy pomiarowe i obróbkowe, wykonanliśmy również dodatkowo uchwyt obróbkowo-pomiarowy z elementami geometrycznymi (otwór i płaszczyzny) służącymi jako bazy obróbkowe i pomiarowe. Zarys wycięty w uchwycie wykorzystaliśmy również jako wzornik zarysu zewnętrznego rdzenia (możliwe było dopasowanie zarysu nowej części do zarysu zużytego rdzenia formy).

Rys. 2

Po usunięciu mostków po drążarce drutowej i umieszczeniu przygotówki w oprawie wykonaliśmy otwory startowe – do wykonania otworów prowadzących wypychaczy (użyta została elektroda rurkowa 0,2 mm). Głębokość otworów startowych w tym przypadku to aż 16 mm. Na uwagę zasługuje tutaj fakt, iż początek obróbki elektrodą rurkową stanowi powierzchnię krzywoliniową (nie prostopadłą do osi Z przebijarki otworów).

Rys. 3

Biorąc pod uwagę również sztywność elektrody zestawienie tych niekorzystnych elementów stawia zadanie na najwyższym poziomie trudności. Zdjęcia wykonane podczas kontroli międzyoperacyjnej oraz stanowisko kontroli międzyoperacyjnej przedstawione są na ilustracjach (Rys. 4,5,6).

Rys. 4

Rys. 5

Rys. 6

W tzw. międzyczasie przygotowany został projekt (modele 3D – tzw. electrode extrude) i wyfrezowane elektrody do drążenia wgłębnego. Model macierzysty rdzenia w formacie *.sldprt przetransferowano na stanowisko frezarki. Tutaj przy użyciu programu Cimatron powstał fizycznie wykonany w miedzi zestaw czternastu elektrod (szczeliny iskrowe od 0,03 mm do 0,1 mm). Projekt przewidywał ustawienie detalu w trzech pozycjach do drążenia wgłębnego. Jako baz obróbkowych i pomiarowych użyliśmy tutaj elementy geometryczne uchwytu dodatkowego wyciętego poprzednio na drążarce drutowej.

Preset elektrod został wykonany na maszynie pomiarowej DEA Global Image. Dane korygujące pozycję elektrod przeniesono do układu sterowania drążarki wgłębnej, a drążenie wgłębne wykonaliśmy na maszynie wyposażonej w magazyn szesnastu elektrod oraz stabilizowaną oś Z (oś Z dodatkowo chłodzona). Warto również zwrócić uwagę na kontrolę geometrii rdzenia, za pomocą maszyny pomiarowej, wykonywaną w czasie procesu drążenia wgłębnego. Jako nominał (geometria odniesienia) użyliśmy modelu 3D obrabianego detalu zaimportowanego do oprogramowania maszyny pomiarowej.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec