wybór_redakcji_2016

Maszyny testujące, o których piszemy w artykule, używane są przede wszystkim w badaniach i kontroli produkcji nowych amortyzatorów samochodowych, oraz nowych konstrukcji tych amortyzatorów w zakresie charakterystyk tłumienia [1]. Szczególną ich cechą jest możliwość zadawania posuwisto-zwrotnego ruchu cyklicznego o dużym zakresie zmienności zadawanej prędkości (np. od 0,5 – 2000 mm/s), jednocześnie z możliwością pomiaru uzyskanej siły w funkcji zadanego skoku i prędkości przy „ugięciu” i „odbiciu”, czyli przy wciskaniu amortyzatora (tłumienie) i cofaniu (odbicie).

Robert Jastrzębski

Jest kilka rodzajów rozwiązań konstrukcyjnych tych maszyn, od urządzeń z serwonapędem elektrohydraulicznym (np. MTS), przez urządzenia mechaniczne z napędem mimośrodowym (np. maszyny typu VDA – Rys. 1), do pojawiających się serwonapędów z silnikami liniowymi.

Wykonując weryfikacje dokładności tych maszyn od ok. 10 lat, napotykałem się u swoich klientów na pytania, dotyczące braku wystarczającej powtarzalności, a także i porównywalności wykonywanych testów z tzw. amortyzatorem wzorcowym (o znanej charakterystyce), lub tego samego amortyzatora na różnych maszynach. Jednocześnie testery te spełniały przyjęte wymagania dokładności w zakresie mierzonych sił, przemieszczeń i prędkości, wynikające ze stosowanych w danej firmie norm i/lub specyfikacji.

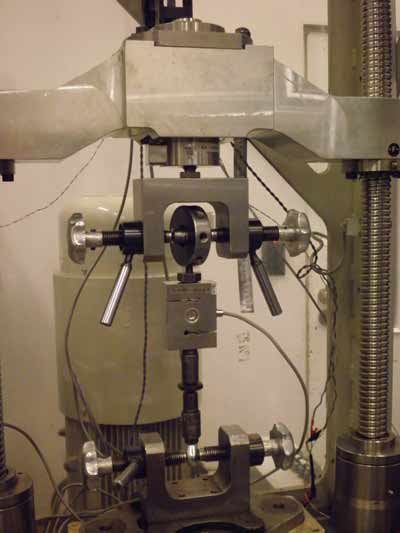

Rys. 1 Maszyna typu VDA z założonym czujnikiem wzorcowym siły w miejscu mocowania amortyzatora

Czynniki mające wpływ na dokładność pracy testerów amortyzatorów

Znane mi metody weryfikacji dokładności pracy tych maszyn polegają (podobnie jak większości innych maszyn testujących np. maszyn wytrzymałościowych) na wzorcowaniu/sprawdzaniu dokładności mierzonej siły oraz dokładności nastawianej prędkości i pozycjonowania.

Nie byłoby w tym nic dziwnego, gdyż w omawianych testerach także mierzymy siłę oraz nastawiamy i mierzymy prędkość i przemieszczenie, jednak zwróćmy uwagę na dwa fakty:

normy/specyfikacje stosowane dla sprawdzania tego typu maszyn skupiają się na pomiarze „statycznym” danej wielkości fizycznej i określeniu na podstawie tych pomiarów klasy dokładności maszyny,

maszyny testujące amortyzatory pracują w reżimie – można powiedzieć – „permanentnej dynamiki” (Rys. 2), czyli ciągłych cyklicznych zmian od min. do max. dla przemieszczeń, prędkości i sił, a jednocześnie osiągane prędkości max. ruchu są 100-200 razy wyższe niż np. w maszynach wytrzymałościowych.

Rys. 2 Fragment zarejestrowanego urządzeniem wzorcowym przebiegu testu amortyzatora na maszynie VDA dla zadanych prędkości 100-200-300 obr./min. i skoku 100 mm

a) Zmiany prędkości ruchu w czasie, b) Zmiany przyśpieszeń w czasie

Fakty powyższe, stojące w wyraźnej sprzeczności do siebie, oraz, jak wspomniałem na wstępie, zgłaszane mi przez klientów problemy z porównywalnością testów, skłoniły mnie do zajęcia się tematem w postaci podsumowania moich doświadczeń i zaproponowania metodyki sprawdzeń tych maszyn, dostosowanej bardziej do sposobu ich pracy i wyjaśniającej przynajmniej częściowo problemy z powtarzalnością i porównywalnością testów amortyzatorów.

W badaniach sił tłumienia amortyzatora nastawiamy ruch posuwisto-zwrotny o zadanym skoku i zmiennej prędkości, jakby w dwóch aspektach – zmiany nastawy i zmiany od „min.” do „max.” w każdym cyklu danej nastawy, a więc pracę przy ciągłym hamowaniu i przyśpieszaniu określonej masy poruszanej, i dodatkowych zmiennych siłach tłumienia przy ugięciu i odbiciu, wynikających ze zmiennych prędkości i niesymetrycznej charakterystyki tłumienia amortyzatora (Rys.2).

Skutkuje to działaniem stosunkowo dużych i zmiennych sił na układ zadawania prędkości maszyny w każdym cyklu ruchu.

Przykładowo (Rys. 2) dla nastawy 300 obr/min. (przekładającej się na ruch posuwisto-zwrotny 5 Hz), i skoku ±50 mm, prędkości chwilowe zmieniają się w zakresie ponad ±1,5 m/s w każdym cyklu trwającym ok. 0,2 s (Rys. 2a), a przyśpieszenia dochodzą wtedy do prawie 80 m/s2, a więc siły bezwładności są około ośmiokrotnie większe niż poruszana masa (Rys. 2b). Jednocześnie, przy tej prędkości, zmiany sił tłumienia w typowym amortyzatorze oddziałujące na maszynę testującą mogą przekraczać 5 kN na ugięciu i być ok. czterokrotnie niższe na odbiciu, co powoduje dodatkową znaczną niesymetrię obciążeń w każdym cyklu ruchu.

Najistotniejszym nastawianym parametrem jest osiągana prędkość maksymalna ruchu, dla której sprawdza się osiągniętą siłę tłumienia. Ponieważ siła tłumienia amortyzatora zależy mocno od prędkości, maszyna testująca powinna zapewnić jak najlepszą dokładność i powtarzalność osiąganej prędkości max. Możemy wtedy przyjąć, że istotne różnice charakterystyk tłumienia poszczególnych badanych amortyzatorów wynikają z rozrzutu technologicznego ich wykonania, zmian konstrukcyjnych, a nie z niedokładności działania maszyn testujących.

Aby zapewnić wysokie dokładności ruchu zadanego i porównywalność charakterystyk amortyzatorów, przy dużej dynamice ruchu (przyśpieszenia nawet do 100 m/s2) i zmiennych siłach działających na układ kinematyczny maszyn testujących, w testach badawczych sił tłumienia dąży się do uzyskania parametrów ruchu posuwisto-zwrotnego sinusoidalnego, odpowiadającego ruchowi harmonicznemu, prostemu. Prędkość chwilowa takiego ruchu opisywana jest wzorem:

V(t) = –wAsin(wt+ϕ), (1)

a prędkość max.:

Vmax.= w∙A, (2)

gdzie w jest częstością cyklu, a A oznacza amplitudę przemieszczenia.

W zależności od rodzaju konstrukcji tych maszyn wzór ten ulega niewielkiej modyfikacji:

dla maszyn z mechanizmem mimośrodowym (np. typ VDA), prędkość max. wyznaczamy ze wzoru:

Vmax [mm/s] = πn[obr/min] ∙ 2r[mm]/60, (3)

r – nastawiany mimośród (równy A)

dla maszyn bezpośrednio realizujących ruch liniowy (np. serwonapędowych):

Vmax [mm/s] = πf[Hz] ∙ S[mm], (4)

gdzie f – częstotliwość cyklu, S – nastawiony skok (równy 2A).

Z wzorów tych wynika, że aby uzyskać wysoką dokładność i powtarzalność mierzonej prędkości max. w cyklu, maszyny te muszą „pilnować” dokładności dwóch parametrów: nastawianego skoku i częstotliwości (lub prędkości obrotowej w maszynach mechanicznych) w każdym cyklu ruchu. Opierając się na powyższym opisie oraz mogących wynikać stąd konsekwencjach dla dokładności pracy tych maszyn (korzystając także z wyników przeprowadzanych badań), dokonałem analizy czynników, które mogą wpływać na dokładność wyznaczanych parametrów.

Uważam, że istotne czynniki wpływające na dokładność nastawianego skoku i prędkości są następujące:

Skok nastawiany

1) „Statyczny” błąd zadanego skoku – główne przyczyny to:

- nieprecyzyjnie wykonane otwory ustalające mimośród (dla konstrukcji maszyn typu VDA),

- błędy przetwornika przemieszczeń, dla testerów serwonapędowych;

2) „Dynamiczny” chwilowy błąd zadanego skoku jest zależny od zadanej prędkości ruchu.

Wiele moich badań rzeczywistego skoku różnych testerów w funkcji zadanej prędkości potwierdziło, że błąd ten występuje praktycznie dla każdego testera i jest najczęściej znacznie większy niż wymieniony błąd statyczny. W tabeli 1 przedstawiłem zmiany nastawionego skoku 100 mm, dla maszyny z mimośrodem, dla ruchu bez obciążenia amortyzatorem. Dla tych maszyn błąd ten wzrasta z zadaną prędkością i dla max. prędkości 400 obr./min., jest już znacznie większy niż błąd wynikający z ustawionego mimośrodu (błąd skoku przy stosunkowo niewielkich prędkościach praktycznie równy jest podwojonemu błędowi ustawionego mimośrodu).

Dla maszyn serwonapędowych błąd dynamiczny skoku zależy głównie od nastaw regulatora, może być ujemny lub dodatni, jednak różnice w amplitudzie skoku dla prędkości min. i max. występują podobne, jak w maszynach z mimośrodem. Jest on także znacznie większy niż błąd statyczny, wynikający z przetwornika przemieszczenia.

Prędkość nastawiana

1) Charakterystyka rozpędzania do prędkości nastawianej (nastawionych obrotów lub częstotliwości)

Jest to bardzo ważna charakterystyka dynamiczna, jeśli chodzi o porównywalność testów, a maszyny, nawet tego samego typu, wykazują znaczne różnice w czasie dochodzenia do wartości zadanej. Jeśli pomiar nastąpi za szybko, zanim maszyna osiągnie wartość zadaną (przy nastawionym skoku), możemy popełnić grube błędy pomiaru charakterystyk tłumienia.

Nawet jeśli maszyna sama kontroluje, kiedy osiąga zadaną prędkość, to jeśli jedna osiąga ją w czwartym cyklu ruchu, a inna w ósmym, to te testy mogą wykazywać różnice. W zależności od konstrukcji, mocy, działania regulatora, itp. czasy rozpędzania mogą być bardzo różne (a zdarzyło mi się nawet sprawdzać tester, który nie osiągał deklarowanej prędkości max! – brakowało 2-3% po piećdziesięciu cyklach). Rysunek 3 przedstawia typową charakterystykę rozpędzania maszyny z mimośrodem, w postaci średniej prędkości osiągniętej w kolejnych cyklach od startu. Prędkość 200 obr./min. (oczekiwana Vmax = 1047 mm/s dla nastawionego skoku 100 mm) osiągnięto w piątym cyklu od startu, z przyjętym błędem nie przekraczającym 1% obrotów zadanych.

Rys. 3 Rozpędzanie do prędkości zadanej w kolejnych pełnych obrotach od startu dla nastawy 200 obr/min.

Dla maszyn z serwonapędem stosowane są także inne sposoby dochodzenia do prędkości zadanej. Tu parametrem zmienianym przy rozpędzaniu może być i skok i częstotliwość. Jednak prędkości zadane powyżej 500 mm/s przy skoku 100 mm uzyskuje się typowo także po kilku cyklach rozpędzania od startu ruchu.

2) Dokładność i powtarzalność utrzymania prędkości nastawianej (w kolejnych cyklach ruchu)

Dokładność tę interpretujemy jako odchyłkę średnią od wartości zadanej, a powtarzalność, jako max. odchyłkę w pojedynczym cyklu od wartości zadanej.

Parametry te bezpośrednio wpływają na osiąganą prędkość max. ruchu w cyklu. Rysunek 4 przedstawia (w powiększeniu skali na osi Y ) prędkość chwilową w kolejnych cyklach po osiągnięciu prędkości zadanej z przebiegu wg rysunku 3. Tu zmierzona z czternastu cykli/obrotów wartość średnia prędkości wynosiła 199,994 obr./min., jednak rozrzut max. w pojedynczych cyklach dochodził do 1 obr./min.

Rys. 4 Powtarzalność prędkości zadanej w pojedynczych cyklach ruchu ustalonego (n = 200 obr./min.)

Najczęściej do charakterystyki tłumienia wykonuje się pomiar w jednym cyklu danej prędkości, więc oba parametry – dokładność i powtarzalność mają znaczenie. W przypadku z rysunku 4 wartość średnia nastawy była bliska wartości zadanej, natomiast gorzej wypadła powtarzalność w kolejnych cyklach, mimo, że spełnione zostało wymaganie 1% odchyłki od wartości zadanej prędkości. Tu główną przyczyną błędów osiąganej prędkości max. była niepowtarzalność.

Na rysunku 5 przedstawiono inną sytuację, dla maszyny o konstrukcji z serwonapędem. Tu dla oczekiwanej Vmax.= 800 mm/s (wynikającej z nastaw skoku 30 mm i częstotliwości f = 8,488 Hz) błąd dokładności Vmax. wyniósł ok. 3,4%, a powtarzalność ok. 0,5%. W tym przypadku główną przyczyną błędu uzyskanej Vmax. był przeregulowany skok (30,73 mm), przy poprawnie realizowanej częstości ruchu f..

Rys. 5 Dokładność i powtarzalność Vmax maszyny serwonapędowej – wycinek z pięciu cykli dla Vmax. „ugięcia” – nastawa 800 mm/s

3) Sposób pomiaru Vmax.

W omawianych maszynach spotyka się różne sposoby wyznaczania uzyskanej prędkości max. Rysunek 6 przedstawia zarejestrowany urządzeniem wzorcowym rzeczywisty przebieg prędkości w czasie, dla maszyny testującej z napędem liniowym, na wycinku czasowym ±10ms, wokół pozycji środkowej skoku.

Rys. 6 Fragment 20 ms wokół położenia środkowego skoku na ugięciu i odbiciu dla nastawy 500 mm/s (zaznaczone położenia ±0,5 mm od środka skoku – ok. 2 ms) – a (odbicie), b (ugięcie)

Weryfikuje on dość popularny sposób wyznaczania Vmax. poprzez próbkowanie z określoną częstotliwością chwilowych położeń z wybranego okna względem pozycji środkowej skoku, w której (przy zachowaniu teoretycznego przebiegu sinusoidalnego), znajduje się Vmax.. Wyznacza się tę prędkość jako droga/czas w wybranym wycinku pomiarowym (w omawianym przypadku jest to czas przemieszczenia w oknie ±0,5 mm wokół pozycji środkowej, gdzie teoretycznie osiągamy Vmax. dla ruchu sinusoidalnego – czas przemieszczenia o 1 mm dla V = 500 mm/s wynosi 2 ms). Działanie zmiennych sił od regulatora (przyśpieszanie i hamowanie) i amortyzatora (tłumienie) powoduje zniekształcenia teoretycznej sinusoidalnej trajektorii ruchu – widoczne są nakładające się drgania i trudne do przewidzenia przesunięcia osiągniętej prędkości max. względem położenia środkowego skoku – zbyt małe okno pomiarowe może nie objąć rzeczywistej max. prędkości (Rys. 2b), a zbyt duże zaniżyć wynik. Odnalezienie zaś samej Vmax w wybranym oknie (Rys. 2a), najczęściej zawyża wynik, gdyż dokładają się drgania, szumy itp., poza tym nie mamy gwarancji, że wybrane okno obejmuje Vmax.. Wszystko to może powodować także błędy pomiaru. Dla zweryfikowania czy sposób pomiaru Vmax. nie wprowadza błędów pomocna byłaby informacja, o sposobie wyznaczania Vmax. przez układ pomiarowy maszyny, jednak często nie jest ona dostępna. Jeśli nie mamy tej informacji, trudno czasem wyjaśnić, co może być przyczyną niepowtarzalności i różnic pomiędzy nastawą oczekiwaną, a pomiarem Vmax.

Proponowana metodyka weryfikacji dokładności nastaw testerów amortyzatorów samochodowych

Omawiane powyżej czynniki mogące mieć wpływ na dokładność nastawianej Vmax. potwierdzają moje początkowe spostrzeżenia, że przy sprawdzaniu dokładności omawianych maszyn testujących, największe błędy mogą wynikać z charakterystyk dynamicznych ruchu. Charakterystyki statyczne powinny być punktem wyjścia do badań dokładności tych maszyn.

W związku z tym, poniżej proponuję zakres badań, który pozwala na uzyskanie znacznie wyższej powtarzalności i porównywalności testów charakterystyk tłumienia, oraz korelacji wyników z różnych maszyn, niż tylko w oparciu o charakterystyki statyczne dokładności.

Proponowany zakres sprawdzeń/weryfikacji

1) Dokładność statyczna przemieszczenia lub dokładność nastaw mimośrodu w deklarowanym zakresie ruchów/nastaw.

2) Dokładność i powtarzalność dynamiczna skoku w funkcji zadanej prędkości/częstotliwości (charakterystyka czasowa przemieszczenia).

3) Dokładność uzyskanej Vmax w stosunku do wartości oczekiwanej, wynikającej z nastaw i jej powtarzalność odniesiona do pojedynczego cyklu ruchu z uwzględnieniem (jeśli możliwe) sposobu wyznaczania Vmax (charakterystyka czasowa prędkości chwilowej ruchu cyklicznego).

4) Charakterystyka przejściowa rozpędzania do zadanej prędkości/częstotliwości.

5) Na podstawie charakterystyki czasowej prędkości chwilowej (pkt. 3) wyznaczenie charakterystyki powtarzalności obrotów lub częstotliwości (w zależności od konstrukcji tych maszyn) odniesionej do pojedynczego cyklu ruchu.

Pomiary wymienionych charakterystyk dynamicznych powinno się wykonać z typowymi nastawami dla przeprowadzanych testów sił tłumienia, bez obciążenia amortyzatorem, oraz z co najmniej jednym reprezentatywnym obciążeniem.

Zalety przedstawionego zakresu weryfikacji/sprawdzania maszyn testujących amortyzatory są następujące:

- Charakterystyka rozpędzania jest koniecznym elementem poprawnego ustalenia programów badawczych (np. od którego cyklu ruchu można zacząć pomiary, lub czy można od założonego), a także pozwala ocenić możliwości dynamiczne maszyny,

- Wyniki pomiarów dynamicznych charakterystyk ruchu cyklicznego dają możliwość korygowania nastaw prędkości obrotowej lub częstotliwości i skoku, aby uzyskać oczekiwane wartości prędkości maksymalnej w cyklu ruchu,

- Uwzględniając jeszcze nieomawiane tu charakterystyki dokładności pomiarów siły, możemy skorelować i porównywać ze znacznie zawężoną niepewnością wyniki z różnych maszyn, w stosunku do porównywania ich na podstawie samych charakterystyk statycznych.

Podsumowanie

Normy i specyfikacje dotyczące metod badań maszyn testujących, z którymi się zapoznałem, nie do końca przystają do sprawdzania maszyn testujących amortyzatory, gdyż nie uwzględniają wysokiej dynamiki ruchu cyklicznie zmiennego i występujących sił, gdzie najbardziej istotne są same przebiegi czasowe i parametry chwilowe, a nie charakterystyki statyczne. Zaproponowane dodatkowe charakterystyki dynamiczne (pkt. 2, 4 i 5 zakresu sprawdzeń tych maszyn) uzupełniają te lukę. Przedstawiona metodyka weryfikacji ma duże możliwości diagnostyczne przyczyn niepowtarzalności i braku dostatecznej porównywalności testów. Przeprowadzane badania testerów amortyzatorów wg wymienionego zakresu sprawdzeń potwierdzają, że znajomość wymienionych charakterystyk dokładności ruchu testerów pozwala wyjaśnić większość różnic pomiędzy uzyskanymi wynikami.

Robert Jastrzębski

SciLab Measurements

Literatura:

[1] Gardulski J.: Badania diagnostyczne amortyzatorów, Diagnostyka, 2 (38) 2006, s. 187-197

[2] Stańczyk T.L.P.: Analiza porównawcza metod badania amortyzatorów hydraulicznych, Zeszyty Naukowe Instytutu Pojazdów,

zeszyt 4 (100) 2014, s. 25-45

artykuł pochodzi z wydania 11 (110) listopad 2016

Zastosowanie uproszczonych reprezentacji graficznych w formacie *.CGR nie jest jedyną metodą optymalizacji obciążenia pamięci komputera podczas pracy z dużymi złożeniami. W systemie CATIA V5 możliwe jest także definiowanie własnych reprezentacji graficznych, które mogą być zastosowane zarówno dla pojedynczych części jak zespołów.

Andrzej Wełyczko

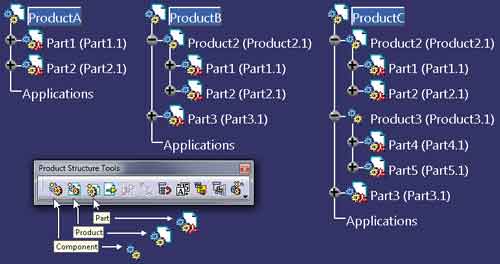

Zanim jednak przejdę do szczegółów definiowania i zastosowania alternatywnych reprezentacji graficznych, myślę, że warto zastanowić się chwilę nad strukturą pliku typu *.CATProduct. Model przestrzenny każdego produktu może być w systemie CATIA V5 zdefiniowany za pomocą trzech rodzajów komponentów (Rys. 1): Part (model pojedynczej części) oraz Product i Component (modele zespołów części):

- ProductA – złożony z dwóch części: Part1 i Part2,

- ProductB – złożony z zespołu Product2 (typu Product) i części Part3,

- ProductC – złożony z zespołu Product2 (typu Product), zespołu Product3 (typu Component) i części Part3.

Rys. 1

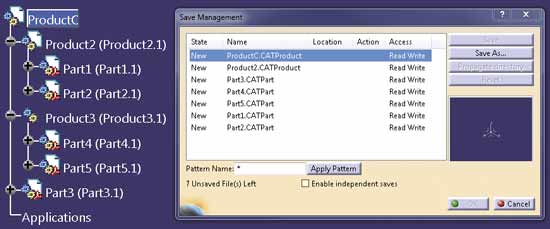

Jeśli obiekty typu Part mogą być elementami składowymi obiektów typu Product i Component, to jaka jest między nimi różnica? Obiekty typu Product i Part mają swoją definicję zapisaną w pliku – odpowiednio: *.CATProduct i *.CATPart. Definicja obiektu typu Component jest zapamiętana tylko w definicji obiektu nadrzędnego (typu Product lub Component) i nie jest zapisana w dedykowanym pliku dyskowym, co sugerują także ikony tych poleceń – Component nie ma białej kartki w tle. Po uruchomieniu polecenia File/Save Management dla produktu ProductC łatwo zauważyć (Rys. 2), że Product3 (typu Component) nie znajduje się na liście plików do zapisu.

Rys. 2

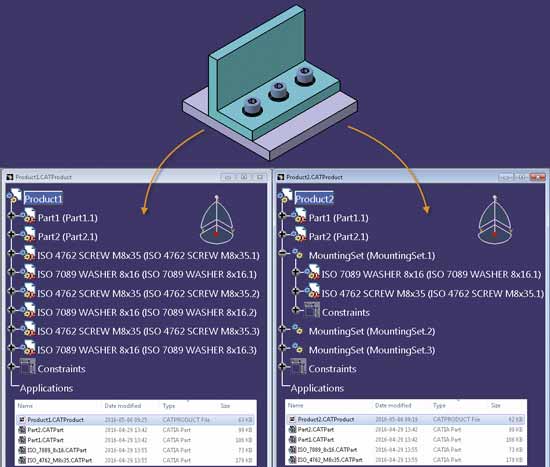

Jakie jest praktyczne zastosowanie obiektów typu Component? Jeśli definicja produktu zawiera powtarzające się „bloki” części lub podzespołów – na przykład „blok” mocujący (śruba, podkładka i nakrętka) lub „blok” łożyskowy (łożysko, pierścienie osadcze, uszczelki) – to zastosowanie obiektów typu Component pozwala znacząco uprościć drzewo strukturalne tego produktu. Produkt o takiej samej reprezentacji graficznej może mieć zupełnie inną i moim zdaniem bardziej logiczną strukturę (Rys. 3):

- Product1 – zdefiniowany bez zastosowania obiektów typu Component,

- Product2 – zdefiniowany z zastosowaniem obiektu typu Component (tu: MountingSet), który zawiera śrubę i podkładkę.

Rys. 3

Dla dużej liczby powtarzających się elementów zastosowanie obiektów typu Component upraszcza strukturę produktu. Jest to więc wskazanie pewnej metodyki definiowania, która ułatwia orientację w rozbudowanych strukturach dużych złożeń, ale nie ma istotnego wpływu na wielkość danych koniecznych do przetwarzania.

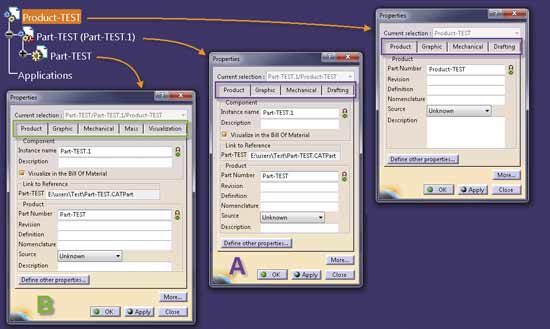

Jeśli przeprowadzimy analizę właściwości plików typu *.CATProduct i *.CATPart, to wnioski wydają się być oczywiste (Rys. 4): plik Part-TEST (typu *.CATPart) zastosowany jako komponent złożenia Product-TEST ma swoje właściwości „produktowe” (okno Properties A – zakładki Product, Graphic, Mechanical i Drafting), a jego reprezentacja graficzna ma właściwości specyficzne dla definicji geometrycznej komponentu (okno Properties B – zakładki Product, Graphic, Mechanical, Mass oraz Visualization).

Ilość danych, które definiują każdy produkt jest wprost proporcjonalna do wielkości reprezentacji graficznych wszystkich części tego produktu, czyli do wielkości plików typu *.CATPart. Jeśli złożenie jest naprawdę duże, to kierunek poszukiwania rozwiązania optymalnego powinien być oczywisty: trzeba zredukować wielkości plików, które definiują geometrię najbardziej skomplikowanych części.

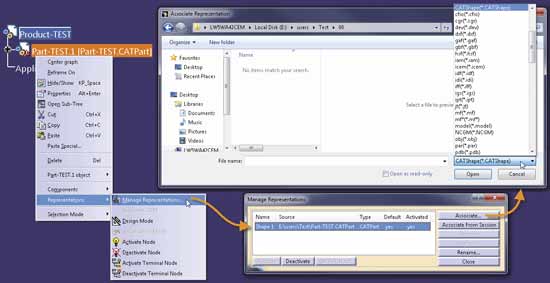

W CATII można zarządzać reprezentacjami graficznymi komponentów zespołu (polecenie Manage Representations na rysunku 5). Domyślna (Default=yes) reprezentacja graficzna pojedynczej części zespołu jest zawsze zdefiniowana jako *.CATPart, ale po uruchomieniu polecenia Associate można wybrać alternatywne reprezentacje graficzne zdefiniowane w różnych formatach, w tym także pochodzących z innych systemów CAD.

Rozważmy zastosowanie plików w formacie *.CATShape.

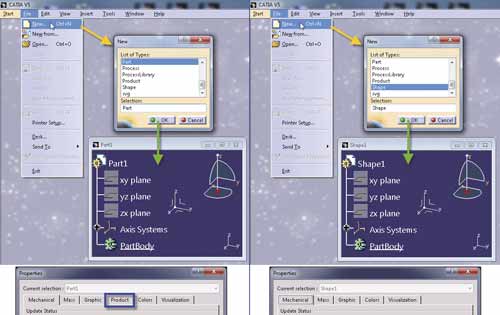

Jak zdefiniować dokument w formacie *.CATShape? Najprostszą metodą jest zastosowanie polecenia File/New i wybór Shape z listy dostępnych typów. Definicja obiektów geometrycznych dla dokumentu typu *.CATShape jest taka sama, jak w przypadku *.CATPart. Elementy geometryczne mogą być zdefiniowane w środowiskach Part Design, Generative Shape Design, Generative Sheetmetal Design, itd. Jeśli porównamy struktury plików typu *.CATPart i *.CATShape (Rys. 6), to na pierwszy rzut oka poza domyślną nazwą pliku (Part1 i Shape1) nie widać w nich żadnej różnicy.

Dopiero po porównaniu właściwości tych formatów zauważymy, że *.CATShape nie jest „produktem” (brak zakładki Product) lub inaczej – *.CATShape to tylko definicja geometryczna, która nie może być wstawiona do struktury projektowanego wyrobu, jako samodzielny komponent.

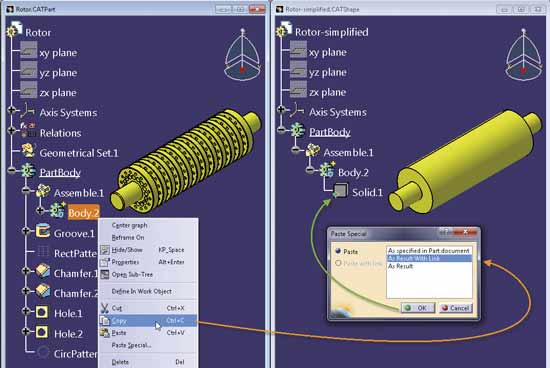

Jakie jest praktyczne zastosowanie plików typu *.CATShape? Rozważmy przykład wirnika (Rys. 7), dla którego przygotowane zostały dwie reprezentacje graficzne: szczegółowa (Rotor.CATPart) oraz uproszczona (Rotor-simplified.CATShape).

Rys. 7

Oczywiście dobrą praktyką konstrukcyjną jest powiązanie tych reprezentacji w taki sposób, aby istotne zmiany kształtu, wykonane w reprezentacji szczegółowej, były automatycznie zastosowane w reprezentacji uproszczonej. Z tego powodu w definicji uproszczonej reprezentacji tego komponentu zastosowano polecenie Copy + Paste Special w trybie As Result With Link. Podobna procedura powinna być zastosowana w przypadku takich komponentów, dla których reprezentacja graficzna może być dla określonych zastosowań znacząco uproszczona.

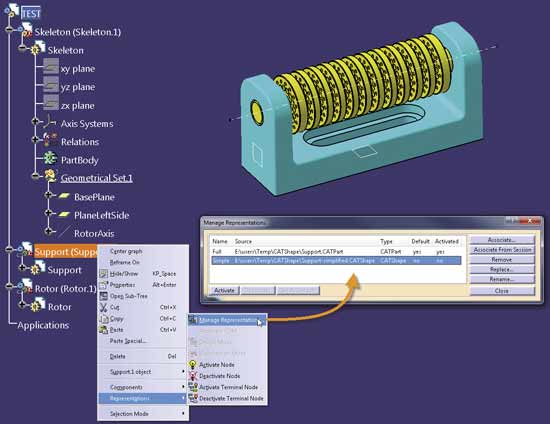

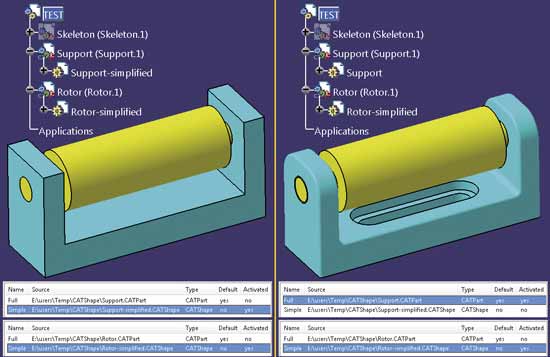

Rozważmy teraz przykład produktu TEST (Rys. 8) zbudowanego z trzech komponentów: Skeleton, Support i Rotor. Zadaniem komponentu Skeleton jest kontrola wielkości, kształtu oraz położenia komponentów zespołu TEST i dlatego zdefiniowano w nim podstawowe elementy geometryczne (tu: BasePlane, PlaneLeftSide i RotorAxis), z którymi powiązane są odpowiednie elementy geometryczne części Support i Rotor.

Poza elementami geometrycznymi Skeleton może zawierać także parametry i reguły konstrukcyjne. Jeśli Skeleton określa wzajemne położenie wszystkich komponentów zespołu TEST, to jego podstawowe elementy geometryczne (na przykład Axis System) mogą być zastosowane do ustalenia położenia zespołu TEST w przestrzeni produktu nadrzędnego, czyli wtedy, gdy ten produkt jest podzespołem innego produktu. W rozważanym przykładzie każdy komponent zespołu TEST ma zdefiniowane dwie reprezentacje graficzne: szczegółową (Full) oraz uproszczoną (Simple). Liczba alternatywnych reprezentacji graficznych komponentu nie jest ograniczona i zależy tylko od intencji konstruktora:

- Szczegółowa i uproszczona reprezentacja graficzna części,

- Reprezentacje graficzne komponentu dla różnych etapów jego wytwarzania (na przykład w stanie surowym i po kolejnych etapach obróbki),

- Reprezentacja graficzna bez drobnych szczegółów konstrukcyjnych (otwory, zaokrąglenia krawędzi, itp.), w celu wykonania obliczeń wytrzymałościowych,

- Reprezentacje graficzne dedykowane do wykonania specyficznych widoków lub przekrojów rysunkowych

itp.

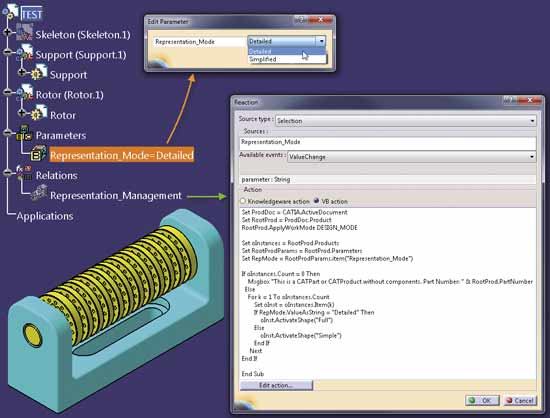

„Ręczne” zarządzanie reprezentacjami graficznymi komponentów zespołu za pomocą polecenia Manage Representations pozwala w dowolny sposób kontrolować ich aktywność (Rys. 9), ale w przypadku dużej liczby komponentów z alternatywnymi reprezentacjami graficznymi takie działanie nie jest efektywne.

Gdybyśmy na poziomie produktu TEST zdefiniowali parametr z listą wartości do wyboru, to zmiana wartości tego parametru mogłaby inicjować reakcję systemu.

Na przykład (Rys. 10) każda zmiana wartości parametru Representation_Mode uruchamia reakcję Representation_Management, czyli uruchamia procedurę skanowania produktu TEST (zapisaną jako Visual Basic action), która dla każdej części tego zespołu aktywuje odpowiednią do wartości parametru Representation_Mode reprezentację graficzną (Rys. 11) – Full lub Simple.

Rys. 11

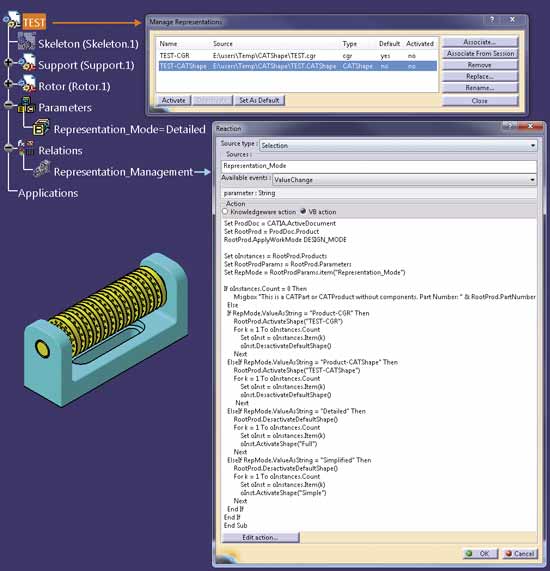

Alternatywna reprezentacja graficzna może być zastosowana nie tylko dla obiektów typu Part, ale także dla typów Product lub Component. Na przykład produkt TEST można zapisać jako *.CGR i następnie za pomocą polecenia Associate (w oknie Manage Representations) przyporządkować temu produktowi nową reprezentację graficzną (Rys. 12).

Jeśli produkt ma przypisaną reprezentację graficzną i jest ona aktywna, to konieczne jest wyłączenie reprezentacji wszystkich komponentów tego produktu. Taka modyfikacja może być wykonana ręcznie, za pomocą polecenia Deactivate w oknie Manage Representations lub automatycznie, po modyfikacji listy wartości parametru Representation_Mode i odpowiednich zmianach kodu w reakcji Representation_Management (Rys. 13).

Product (podobnie jak Part) może mieć więcej niż jedną reprezentację graficzną. Jeśli zdefiniujemy model TEST.CATShape (Rys. 14), to łatwo zauważyć, że kopie reprezentacji graficznych poszczególnych części (czyli Rotor-simplified i Support-simplified) zespołu TEST mają poprawne położenie w przestrzeni projektowej. Taki rezultat uzyskamy tylko wtedy, gdy wszystkie części zespołu są zdefiniowane w powiązaniu z podstawowymi elementami geometrycznymi pliku Skeleton.CATPart. Gdyby każda z części zespołu była zdefiniowana niezależnie (bez powiązania ze wspólnym plikiem szkieletowym), to po skopiowaniu ich graficznych reprezentacji do jednego pliku konieczne byłoby zastosowanie transformacji (przesunięcie i/lub obrót), które skorygują ich wzajemne położenie.

Rys. 14

Zaletą zastosowania reprezentacji typu *.CATShape jest to, że jest to dokładna reprezentacja geometryczna, a nie uproszczona, jak w przypadku plików typu *.CGR. Dzięki temu, dla dużych złożeń, w których zastosowano uproszczone reprezentacje graficzne w formacie *.CATShape, można uzyskać znacznie lepszą dokładność widoków i przekrojów rysunkowych, szczególnie wtedy, gdy reprezentacja graficzna części ma kształt swobodny. Pliki Test.CATShape i TEST.CGR mogą być zastosowane jako alternatywne reprezentacje graficzne zespołu TEST.CATProduct. W tym celu należy dla produktu TEST zastosować polecenie Associate (w oknie Representation Management) oraz skorygować makro kontrolujące aktywność reprezentacji graficznych.

W tak zdefiniowanym modelu dla różnych wartości parametru Representation_Mode system automatycznie zmienia aktywność odpowiednich reprezentacji graficznych (Rys. 16).

Na zakończenie chciałbym przypomnieć, że chociaż opisane wcześniej przykłady nie są skomplikowane, to temat dotyczy pracy z dużymi złożeniami. W rzeczywistych projektach reprezentacje alternatywne nie są i nie muszą być definiowane dla wszystkich komponentów. W takim przypadku nie ma potrzeby skanowania struktury produktu oraz dostosowania reprezentacji graficznej wszystkich komponentów do wartości zmiennej sterującej. Rozwiązaniem praktycznie wystarczającym jest zdefiniowanie alternatywnych reprezentacji graficznych dla tych komponentów, które z powodu ich wielkości, liczby szczegółów konstrukcyjnych lub stopnia skomplikowania geometrii mają największy wpływ na ilość danych koniecznych do opisania projektowanego wyrobu (na przykład korpus i wirnik turbiny – Rys. 17) oraz odpowiednie dostosowanie procedury reagującej na zmianę wartości parametru sterującego.

W praktycznych zastosowaniach opisana wyżej lub podobna procedura nie musi być każdorazowo powtarzana. Wystarczy przecież przygotować szablon, lub inaczej model startowy, w którym zapamiętana będzie odpowiednia struktura modelu, ze wszystkimi potrzebnymi parametrami, regułami konstrukcyjnymi i reakcjami. Przykład takiego zastosowania – w kolejnym odcinku cyklu.

Andrzej Wełyczko

artykuł pochodzi z wydania 10 (109) październik 2016

Tworząc maszynę z napędem pneumatycznym rzadko zastanawiamy się, a jeszcze rzadziej sprawdzamy, jakiej jakości sprężone powietrze będzie dostarczone do naszej maszyny. Ma mieć ciśnienie min. 6 bar i odpowiednią wydajność, i to nam najczęściej wystarcza.

Aleksander Łukomski

W wielu dobrych zakładach produkcyjnych, rzeczywiście, powietrze jest dostarczone o odpowiednich parametrach z instalacji sprężonego powietrza, którą zaprojektował doświadczony projektant. Wszystkie urządzenia tej instalacji działają sprawnie, są konserwowane, nic nie syczy i nie ma problemów. Znacznie gorzej jest, jeśli instalacja nie działa tak jak powinna, a my budujemy tylko maszynę, nie mając wpływu na instalację sprężonego powietrza, którą zaprojektował i zbudował ktoś inny. Później okazuje się, że cały nasz trud i pieczołowitość w konstrukcji i budowie maszyny poszły na marne, z powodu złej jakości powietrza.

Instalacja sprężonego powietrza nie jest instalacją będącą wyposażeniem budynku, a więc nie podlega prawu budowlanemu i związanym z nim rozporządzeniom, jak np. instalacja elektryczna czy wodno-kanalizacyjna.

Rys. 1

Jest to bowiem instalacja technologiczna. Jest ona słabo opisana w rozporządzeniach i nie ma obligatoryjnych norm. W zasadzie jej prawidłowe działanie zależy od doświadczenia i wiedzy projektanta (najlepiej jak jest to projektant instalacji budowlanych), który ją projektował, i działu utrzymania ruchu, który ją eksploatuje; ważne czy ten dział czasem nie ulega naciskom, aby dołączyć do instalacji następną maszynę, choć już inne dołączone i tak przekroczyły zdolności wytwarzania sprężonego powietrza w zakładzie i bilans powietrza jest ujemny. Wtedy są kłopoty z utrzymaniem odpowiedniego ciśnienia, ale też wydajności, a niekiedy i z zabrudzeniem powietrza, i nawet najlepiej zaprojektowana maszyna nie będzie dobrze działać.

Układ pneumatyczny

Pneumatyka jest dziedziną techniki związaną z wykorzystaniem jako nośnika energii i informacji czynnika roboczego – sprężonego powietrza. Jest to jedna z najbardziej rozpowszechnionych w przemyśle technik wykorzystywana w napędach i sterowaniach maszyn, urządzeń i procesów technologicznych. Wykorzystanie energii sprężonego powietrza wiąże się najczęściej z takimi pojęciami jak:

- napęd pneumatyczny

- sterowanie pneumatyczne

W napędach pneumatycznych sprężone powietrze wykorzystywane jest jako nośnik energii, a w sterowaniach pneumatycznych jest ono nośnikiem informacji.

Sprężone powietrze w układach pneumatycznych pełni różne funkcje, takie jak:

- przenoszenie energii i sygnałów sterujących,

- odprowadzanie ciepła,

- w niektórych zastosowaniach – smarowanie powierzchni ruchomych (zaworów, rozdzielaczy i siłowników),

- zmniejszenie zużycia części układu pneumatycznego.

Na rysunku 1 przedstawiono schemat blokowy podstawowego układu pneumatycznego, w którym różne elementy tego układu spełniają różne zadania.

Wszystkie zadania poszczególnych elementów są istotne i razem tworzą układ pneumatyczny, który, jeżeli jest dobrze zaprojektowany i eksploatowany, działa sprawnie. Poszczególne elementy mają następujące zadania:

- Element przetwarzający powietrze atmosferyczne na medium energetyczne o wymaganym ciśnieniu i innych parametrach, jak np. temperatura.

- Układ uzdatniania sprężonego powietrza dla uzyskania odpowiedniej czystości, jego odwodnienia i wprowadzenia smarowania olejem.

- Elementy sterujące jak rozdzielacze, zawory, aparatura pomiarowa, a niekiedy elementy sterujące logiczne.

- Element przetwarzający energię sprężonego powietrza na energię mechaniczną np. siłowniki i silniki pneumatyczne w maszynie.

Przedstawiony schemat blokowy ma zastosowanie w praktyce w przypadku większości układów pneumatycznych.

Jak z powyższego, krótkiego omówienia podstaw pneumatyki wynika, istnieje ścisła współpraca instalacji sprężonego powietrza i napędzanej nim maszyny, i błędem jest skupienie się tylko na jednym elemencie tego układu przy pominięciu innych jego składników, które mogą mieć decydujący wpływ na działanie całego układu. Powinien on być traktowany jako zespół urządzeń technicznych.

Parametry sprężonego powietrza

Podstawowym działaniem projektanta instalacji sprężonego powietrza jest sporządzenie bilansu energetycznego tj. porównanie wydajności sprężarki z całkowitym popytem na powietrze przez zasilane przez nie odbiorniki (maszyny czy narzędzia). Dokonuje się tego poprzez odpowiedni dobór sprężarki, dobór przekrojów rur i przewodów elastycznych oraz elementów złącznych. Właściwy dobór komponentów i wykonania instalacji jest gwarantem maksymalnej wydajności podłączonych do instalacji maszyn i narzędzi. Podczas projektowania instalacji sprężonego powietrza powinno się uwzględnić:

- ciśnienie robocze,

- wydajność,

- odzysk ciepła,

- temperaturę, zwłaszcza zimową np. – 10° C,

- przepustowość.

W zasadzie, zakłada się ciśnienie w instalacji sprężonego powietrza na poziomie maksymalnym 10 bar, tak aby zagwarantować to ciśnienie w każdym punkcie odbioru (doprowadzenia do maszyny lub narzędzia pneumatycznego). Sprężarka wyposażona jest w filtr wstępny i niekiedy drugi filtr dokładny, zbiornik powietrza oraz zawór redukcyjny z manometrem. Filtracja zależy od wymaganej klasy dokładności powietrza. Najczęściej wystarczająca jest 3 klasa wg normy ISO–8573–1. Wyższe klasy potrzebne są np. w przemyśle spożywczym, medycynie czy przemyśle kosmicznym. Sprężarka wraz z osprzętem powinna być umieszczona w osobnym pomieszczeniu, tzw. sprężarkowni, gdzie ważne jest zaprojektowanie specjalnej czerpni powietrza z zewnątrz, o odpowiedniej przepustowości, co też ma wpływ na wydajność sprężonego powietrza.

Odbiór wykonanej lub modyfikowanej instalacji sprężonego powietrza polega m.in. na poddaniu jej działaniu próbnego ciśnienia, o 50% wyższego od nominalnego ciśnienia, a sprężarka powinna mieć możliwość uzyskiwania takiego ciśnienia w całej instalacji. Każde propozycja podłączenia do istniejącej instalacji następnej maszyny lub narzędzia powinna być poprzedzona sprawdzeniem instalacji przez projektanta tej instalacji i ponownego przeliczenia jej wydajności, oraz jeżeli bilans wyjdzie niekorzystnie – jej modyfikacji.

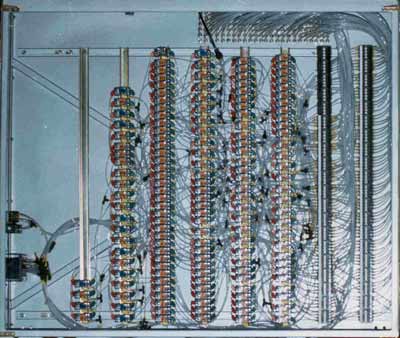

Fot. 1 Wnętrze szafy sterowania pneumatycznego na układach logicznych

Każda zaś maszyna (odbiornik sprężonego powietrza) powinna być wyposażona w zespół przygotowania powietrza, który składa się z filtra dokładnego, zaworu redukcyjnego z manometrem o zakresie od 1 do 10 bar, ustawionego na ciśnienie 6 bar, oraz olejarki, która naoleja wchodzące do maszyny powietrze, w celu smarowania ruchomych elementów pneumatyki. Olejenie ustawia się w kroplach na metr sześcienny powietrza. Zespoły przygotowania powietrza, nazywane niekiedy „baterią”, produkuje wiele firm zajmujących się produkcją elementów sterujących i wykonawczych pneumatycznych. Ogólnie można powiedzieć, że do maszyny powinno być dostarczone powietrze o wymaganej czystości, wg podanej powyżej normy, o ciśnieniu 8-10 bar, i o odpowiedniej wydajności. Na wejściu do maszyny redukuje się ciśnienie do 6 bar i odpowiednio do wymagań naoleja. Na takie ciśnienie nominalne 6 bar projektowane są siłowniki i aparatura pneumatyczna, złączki, orurowanie itd. Teoretycznie siłowniki i osprzęt mogą pracować do maksymalnie 10 bar lecz może to być praca tylko krótkotrwała. Niekiedy, ale rzadziej, stosuje się ciśnienie robocze PN 8 bar. Wydajność powietrza podaje się w m3 lub w nl (normalne litry).

Ciśnienie 6 bar jest ciśnieniem nominalnym w większości zastosowań i oznacza się je jako PN 6, czyli jest to ciśnienie teoretyczne lub inaczej obliczeniowe. W praktyce ciśnienie nominalne zależy od wielu czynników, m.in. od: temperatury, szczelności układu, oporu przepływu, szybkości przepływu, odległości sprężarki od odbiornika, ilości włączonych jednocześnie odbiorników (określa się w obliczeniach tzw. współczynnik jednoczesności działania), co może mieć duże znaczenie przy rozbudowanej sieci sprężonego powietrza, itp. Dla zachowania odpowiedniego ciśnienia, a zwłaszcza wydajności powietrza, stosuje się specjalne zbiorniki lub niekiedy akumulatory sprężonego powietrza, które wspomagają układ w chwilowych większych zapotrzebowaniach powietrza. Dlatego też w instalacji sprężonego powietrza powinno panować ciśnienie wyższe niż 6 bar, które redukuje się na wejściu do maszyny do 6 bar. Jak z powyższego wynika ustalenie tolerancji ciśnienia w instalacji nie jest sprawą prostą i tego się w technice nie stosuje. Żadna firma produkująca maszyny i urządzenia napędzane sprężonym powietrzem, ani żaden producent zespołów i osprzętu pneumatycznego, nie podaje tolerancji ciśnienia. Wystarczające jest zapewnienie wyższego ciśnienia w instalacji sprężonego powietrza niż 6 bar. Jednak, gdyby konieczne było ustalenie jakiejś tolerancji ciśnienia w układzie, w pewnym, wystarczającym przybliżeniu można posiłkować się manometrami, które powinny być zarówno w instalacji sprężonego powietrza, jak i w zespole przygotowania powietrza w maszynie. Dla manometru o najniższej klasie dokładności (klasa 2,5) i ciśnieniu w zakresie 0-10 bar wartość podziałki wynosi 0,5 bar. Można zatem powiedzieć, że ciśnienie możliwe do ustawienia na zaworze redukcyjnym, przy pomocy takiego manometru (w granicach błędu manometru), powinno mieścić się w zakresie 6 bar +/- 0,5 bara. tj. od 5,5 do 6,5 bara. Przy prawidłowo zaprojektowanej i wykonanej instalacji sprężonego powietrza utrzymanie ciśnienia w tych granicach i właściwej wydajności określonych w danych technicznych maszyny w instrukcji obsługi nie jest problemem.

Fot. 2 Przyrząd spawalniczy z napędem docisków sprężonym powietrzem i sterowaniem elektropneumatycznym

Maszyna z napędem pneumatycznym, albo w której jest częściowy napęd pneumatyczny, podlega dyrektywie maszynowej 2006/42/WE, wprowadzonej do polskiego porządku prawnego rozporządzeniem Ministra Gospodarki z 2008 r. w sprawie zasadniczych wymagań dla maszyn, z którego wynika, że maszyna musi przejść specjalną procedurę projektowania, ocenę zgodności, wykonanie odpowiedniej dokumentacji i wydania Deklaracji Zgodności WE, wymaganej prawem UE. Przeprowadzenie tej procedury i wydanie wymienionego dokumentu jest gwarancją, że maszyna została prawidłowo zaprojektowana, zgodnie z wymaganiami zawartymi w wymienionej dyrektywie maszynowej oraz niekiedy odpowiednimi normami zharmonizowanymi z tą dyrektywą, i że zostały zastosowane wysokiej jakości komponenty, w tym zespoły i aparatura pneumatyczna wiodących firm.

Instalacja sprężonego powietrza, jako instalacja technologiczna, podlega innej dyrektywie tzw. „narzędziowej” – 2009/104/WE, wprowadzonej w Polsce rozporządzeniem Ministra Gospodarki, Pracy i Polityki Społecznej z 2003 r. – w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy.

W rozporządzeniu tym w §1 pkt.1 napisano, że przez maszynę należy rozumieć „wszelkie maszyny i inne urządzenia techniczne, narzędzia oraz instalacje użytkowane podczas pracy”

Instalacja sprężonego powietrza, służąca do napędu maszyny, podlega też dyrektywie ciśnieniowej PED oraz powinna być zaprojektowana i wykonana wg normy PN–EN ISO 4414.

Wymienione przepisy wymagają wydania dokumentu poświadczającego zgodność instalacji sprężonego powietrza z minimalnymi wymaganiami zawartymi w dyrektywie narzędziowej, prowadzenia przeglądów, rejestru w celu dokumentowania ciśnienia i temperatury, wydajności w instalacji sprężonego ciśnienia oraz niekiedy nadzoru Urzędu Dozoru Technicznego, co również musi być odnotowane w odpowiednich dokumentach.

Odpowiedzialność z tytułu przestrzegania tych przepisów spoczywa na pracodawcy, co wynika wprost z dyrektywy „narzędziowej” i Kodeksu Pracy – Dz. U. z 2009 r. Nr 6 poz. 33. z późniejszymi zmianami.

Pominięcie badania instalacji sprężonego powietrza przez kompetentne osoby wydaje się poważnym błędem. Dokumenty, o których mowa powyżej, mogłyby dać gwarancje, że instalacja sprężonego powietrza została prawidłowo zaprojektowana, jest prawidłowo eksploatowana i kontrolowana. Brak tych dokumentów jest jednoznaczny z niedopuszczeniem instalacji do użytkowania.

Podział kompetencji wynikający z różnych przepisów dla poszczególnych elementów układu pneumatycznego i różnych, często niezwiązanych wykonawców, jak to przedstawiono powyżej, rodzi niekiedy spory, też sądowe. Dlatego należy stosować odpowiednie zapisy w umowie dotyczącej dostarczanej maszyny, jak i w instrukcji obsługi maszyny. Nic nie stoi na przeszkodzie, żeby w instrukcji, w danych technicznych, napisać: ciśnienie minimum 6 bar lub jeszcze lepiej – np. 8 bar. Podobnie o wydajności powietrza, czy o jego czystości. Zawsze można podać numer odpowiedniej normy, wg której sprężone powietrze ma być dostarczone do maszyny. I mimo że przepisy coś o tym mówią, to lepiej zawrzeć te wymagania co najmniej w instrukcji, a jeszcze lepiej – także w ofercie lub umowie.

Aleksander Łukomski

artykuł pochodzi z wydania 9 (108) wrzesień 2016

Czy komukolwiek z nas nie marzył się mały, żywotny, dynamiczny, tani silnik, który dzięki naprawdę potężnej mocy i znacznemu momentowi obrotowemu dostarczałby ogromnej przyjemności z jazdy? Silnik, który nawet początkującemu kierowcy pozwalałby płynnie ruszać z nieprzyzwoicie wolnych obrotów, który podczas oczekiwania na zmianę świateł nie przepalałby setek litrów paliwa, a parkując przed domem nie pozostawiałby po sobie śladów w postaci czarnych kleksów? Czyż marzeniem monterów i serwisantów nie jest silnik o łatwym dostępie, pozbawiony pasków klinowych, łatwo dający się wyjmować ku górze, bez konieczności rozkręcania połowy samochodu? Taki silnik właśnie powstaje.

Jacek Majewski

Od lat prace konstrukcyjne ukierunkowane były na zwiększenie osiągów silników. Szły one w dwóch kierunkach. Pierwszy, to zwiększanie obrotów silnika. Zastosowano prostą logikę. Większa ilość suwów pracy w jednostce czasu, to większa moc. Wady, to walka z siłami bezwładności, wibracje, konieczność precyzyjnego wyważania, szybkie zużycie części, podwyższona temperatura i kłopoty z ciężarowym napełnianiem cylindrów, szczególnie w zakresie wysokich obrotów. Drugi kierunek polegał na zwiększaniu ciśnienia gazów w cylindrach, do czego najbardziej przyczyniły się tak popularne dziś sprężarki. Wady, to zwiększone koszty, zwiększone obciążenia mechaniczne wszystkich części ruchomych, kosztowny serwis, konieczność stosowania wyrafinowanych, drogich materiałów. Obie drogi, choć skuteczne, wymagały zwiększonej precyzji i powodowały drastyczny wzrost kosztów poszczególnych części. I tu rodzi się szereg pytań. Czy nie korzystniej byłoby zamiast zwiększania obrotów silnika zastosować większą ilość suwów pracy na jeden cykl? Czy nie korzystniej byłoby w miejsce masywnego, skomplikowanego wału korbowego, przenoszącego ogromne drgania i obciążenie skrętne, zastosować prosty, lekki wał, a obciążenia skrętne scedować na inny, równoległy do niego wał napędowy? Czy nie lepiej posiadać prostą, praktycznie pozbawioną kosztów i bezawaryjną sprężarkę w miejsce drogiej, awaryjnej i kapryśnej? Nie od dziś wiadomo, że silnik dwusuwowy potrafi wygenerować dwukrotnie wyższą moc i moment obrotowy, od silnika czterosuwowego. Kierunek znany jest więc od lat. Prace nad skonstruowaniem ekologicznie czystego, dwusuwowego silnika spalinowego trwają nieprzerwanie od ponad wieku. Niestety, najwyraźniej zadanie okazało się nad wyraz wredne, skoro na tym polu poległy nawet najtęższe umysły.

Moment obrotowy dwusuwowego, czterocylindrowego silnika nowej generacji

Moment obrotowy współczesnego, czterosuwowego, czterocylindrowego silnika spalinowego

W zeszłym roku pisałem już na łamach „Projektowania i Konstrukcji Inżynierskich” o całej koncepcji mojego nowego silnika dwusuwowego. Od tamtego czasu, jako że prace nad jego konstrukcją są wciąż kontynuowane, wprowadziłem do niego sporo modyfikacji, toteż nowy silnik prezentuje się znacznie ciekawiej. I choć jest on na etapie prac projektowych to potencjał w nim zawarty nie powinien zostać niezauważony przez możnych tego świata, którzy decydują o kierunkach rozwoju motoryzacji. Zaprezentowanie tego silnika na szerszym forum nie jest jednak ani łatwe, ani proste. Mało kto jest skłonny uwierzyć, że gdzieś tam, na peryferiach Europy, ktoś mógł wymyślić cokolwiek interesującego. A jeśli pada hasło, że ktoś właśnie zaprojektował nowy silnik, to wiadomość taka natychmiast kwitowana jest śmiechem, którego pozazdrościć mógłby niejeden kabaret. Sam bym się uśmiał, gdyby któryś z kolegów opowiedział mi coś podobnego.

Proces patentowania jest czasochłonny. Posiadanie świadectw patentowych stanowi absolutną podstawę i staje się niejako przepustką do rozmów z przedstawicielami koncernów motoryzacyjnych. Dotychczasowe, nieśmiałe próby nawiązywania takich kontaktów, niestety nie przyniosły oczekiwanych rezultatów. Jest to może nawet i zrozumiałe, gdyż biura konstrukcyjne bombardowane są najróżniejszymi pomysłami, a ich szefowie przeważnie nie chcą sobie nimi zawracać głowy. Znakomita większość takich pomysłów, to księżycowe wizje „szalonych wynalazców”. Oczywiście zdarzają się też te bardziej wartościowe, godne uwagi, ale w obawie o groźbę późniejszych procesów, kar czy odszkodowań, firmy boją się korzystać z nieautoryzowanych lub nie wystarczająco udokumentowanych rozwiązań. Myślę, że po otrzymaniu właściwych dokumentów będzie można zintensyfikować proces publikacji i że czas na szerszą prezentację tego silnika pomału nadchodzi. Może nawet po zgromadzeniu odpowiednich funduszy uda się zbudować prototyp. Z doświadczenia wiem, że działający silnik, którego można dotknąć, posłuchać znacznie bardziej przemawia, niż nawet najładniej przedstawione projekty na papierze. Choć tak naprawdę, dziś już tylko interesujące i wiarygodne wyniki testów mogą przyciągnąć uwagę tych najbardziej zainteresowanych, czyli producentów. Być może i na to też przyjdzie czas.

Dwusuwowy silnik spalinowy nowej generacji

A oto charakterystyka dwusuwowego silnika nowej generacji, na obecnym etapie prac.

Cechy użytkowe

- Silnik dwusuwowy na czyste paliwo, spełnia wszystkie normy ekologiczne.

- Moc i moment obrotowy są dwu-trzykrotnie wyższe od osiągów współczesnych silników o tych samych parametrach (waga, pojemność, stopień sprężania, obroty, etc).

- Małe gabaryty i wysoki współczynnik mocy do masy.

- Sprawność w granicach 60% (współczesne silniki osiągają ok. 40%).

- Ogromna dynamika i moment obrotowy nawet przy niskich obrotach.

- Stabilna i „gładka” praca silnika w całym zakresie obrotów, poczynając już od 400 RPM.

- Wolne obroty w granicach ok. 300 RPM (obecnie 900 RPM).

- Niskie zużycie paliwa, szczególnie w cyklu miejskim.

- Pomimo kilkukrotnie wyższej mocy i momentu obrotowego, obciążenia mechaniczne poszczególnych części nie wyższe od obciążeń części współczesnego silnika.

- Możliwość braku obowiązku wymiany oleju silnikowego przez cały okres eksploatacji.

- Możliwość znacznego zwiększenia żywotności wału korbowego i panewek dzięki rozdzieleniu systemów smarowania wału i pierścieni tłokowych oraz

- używaniu czystego oleju silnikowego, pozbawionego produktów spalania i rozpuszczonego nagaru.

- Znacznie wyższa żywotność cylindrów, tłoków i pierścieni, dzięki zlikwidowaniu nacisków bocznych tłoków na cylindry.

- Możliwości zastosowania specjalnego oleju do smarowania jedynie pierścieni tłokowych (o podwyższonej zdolności rozpuszczania i wypłukiwania nagaru).

- Brak pasków klinowych.

- Brak kłopotliwych wycieków oleju z silnika, nawet przy uszkodzonych uszczelnieniach, dzięki wyeliminowaniu zmian ciśnienia w komorze korbowej i zastąpieniu ich podciśnieniem.

- Łatwy serwis, dzięki wygodnemu dostępowi do urządzeń peryferyjnych (rozrusznik, alternator, pompa wspomagania i wody).

- Prosta, tania, wygodna w użytkowaniu, bezawaryjna opcja doładowania silnika.

Charakterystyka techniczna

- Dwusuwowy, czterocylindrowy silnik na czyste paliwo, zbudowany na planie krzyża.

- Znacznie wyższa moc i moment obrotowy wynika z dwukrotnie większej ilości suwów pracy w jednostce czasu.

- Zwiększony moment obrotowy i wysoka równomierność pracy silnika wynikają również z zastosowania nowatorskiego wału korbowego, który umożliwia wzajemne nakładania się na siebie sił pochodzących ze spalania (dla współczesnych silników siły te działają pulsacyjnie, gdzie przerwy między nimi sięgają czasów ich działania).

- Wyższa sprawność silnika wynikająca ze zmniejszenia oporów wewnętrznych, szczególnie braku nacisków bocznych tłoków na ścianki cylindrów, oraz z wydłużenia efektywnych czasów nacisku sił pochodzących ze spalania, na czopy wału korbowego.

- Brak zwiększonych obciążeń mechanicznych poszczególnych części, przy znacznie wyższej mocy silnika, wynika z korzystnego rozłożenia sił pochodzących z dodatkowych suwów pracy w miejscach i w czasie, gdzie one dotąd nie występowały.

System smarowania pierścieni tłokowych

Wał korbowy

- Lekki wał korbowy, o jedynie dwóch wykorbieniach, nie obciążony momentem skrętnym (moment skrętny przenoszony jest przez równolegle biegnący obok, wał napędowy).

- Wydłużone, efektywne czasy nacisków sił pochodzących ze spalania, przekazywane na poszczególne czopy wału korbowego wynoszą 150-160° OWK (dla tradycyjnego wału korbowego wartość ta wynosi 100-110°).

- Korbowody zastąpiono suwakami wykonującymi jedynie ruchy posuwisto-zwrotne.

- Przy dwóch wykorbieniach wału korbowego zastosowano cztery, w pełni obciążone panewki korbowodowe (współczesne czterocylindrowe silniki, przy czterech wykorbieniach wału, mają po osiem panewek korbowodowych, z których tylko cztery są obciążone).

- Wał smarowany jest olejem za pomocą tradycyjnej pompy olejowej.

Tłok i pierścienie

- Płaskie, lekkie tłoki, pozbawione tradycyjnych bocznych płaszczy, nie wymagają korbowodów, ani sworzni.

- Dzięki suwakom poruszającym się w tulejach, tłoki nie wymagają prowadzenia i nie wywierają nacisków bocznych na ścianki cylindrów.

- Spodnie części tłoków chłodzone są zimnym powietrzem, każdorazowo zasysanym do komory wstępnego sprężania, a ich wnętrza chłodzone są olejem służącym do smarowania pierścieni.

- Każdy z tłoków ma jeden pierścień smarujący, oraz dwa zestawy zgarniająco-uszczelniające. Pierścień smarujący znajduje się w środku, pomiędzy przeciwsobnie ustawionymi zestawami pierścieni zgarniających i uszczelniających.

- Olej ciśnieniowo, w sposób kontrolowany, dawkowany jest do pierścieni smarujących, a jego nadmiar odprowadzany jest kanałami znajdującymi się wewnątrz tłoków i suwaków.

- Nadmiar oleju odprowadzany jest do komory korbowej lub oddzielnego zbiornika w sposób wymuszony, za pomocą podciśnienia lub mechanizmu odśrodkowego.

- Do smarowania pierścieni możliwe jest zastosowanie oddzielnego systemu.

System smarowania pierścieni tłokowych przy użyciu oddzielnego dozownika i oddzielnego zbiornika oleju

Układ dolotowy

- Do komory wstępnego sprężania i kanału dolotowego cylindra zasysane jest czyste powietrze.

- Komora spalania zlokalizowana nad tłokiem, współpracuje z komorą wstępnego sprężania, znajdującą się pod tłokiem sąsiedniego cylindra, położonego pod kątem 90°.

- Obie te komory połączone są kanałem dolotowym, będącym jednocześnie zbiornikiem wstępnie sprężonego, nie wykorzystanego w poprzednim cyklu powietrza.

- Przesunięcie w fazie pracy komór spalania i wstępnego sprężania o 90°, pozwala na doskonałe zgranie czasów, ilości i prędkości przemieszczanego powietrza, oraz sprawnej wymiany ładunku podczas dokonywania przez tłok dolnego zwrotu.

- Komora spalania zasilana jest powietrzem wtłaczanym pod ciśnieniem przez tłok sąsiedniego cylindra. Strumień czystego powietrza wypycha resztki spalin, wentyluje komorę spalania i ładuje nową dawką czystego powietrza.

- Po wstępnym załadowaniu cylindra i zamknięciu zaworu wydechowego, do nadal przemieszczającego się strumienia powietrza, zostaje wtryśnięte paliwo.

- Po zakończeniu wtrysku, zawór dolotowy zostaje zamknięty. Ponieważ powietrze nadal jest pompowane, a zawór dolotowy zamknięty, nadwyżka powietrza zostaje zmagazynowana w kanale dolotowym.

- Dla zapewnienia właściwego przepływu powietrza, zabezpieczenia przed jego cofnięciem, zneutralizowania zjawiska „szkodliwej pojemności komory wstępnego sprężania”, komora ta została zaopatrzona w dwa sterowane ciśnieniowo zawory (NC). Oba zawory przepuszczają powietrze tylko w kierunku komory spalania.

Doładowanie silnika z użyciem powiększonej komory wstępnego sprężania

Doładowanie

- Prosta, niskokosztowa opcja doładowania silnika polega na zastosowaniu znacznie większej komory wstępnego sprężania od komory spalania. Osiągnięto to za pomocą prostej konstrukcji podwójnego tłoka o różnych średnicach.

- Doładowanie działa w całym zakresie obrotów, startując już z wolnych obrotów (współcześnie, efekt doładowania pojawia się dopiero przy wyższych obrotach).

- W przypadku nagłego zwiększenia obrotów, reakcja doładowania następuje natychmiast (bez czasowej zwłoki, jak to ma miejsce we współczesnych silnikach).

- Konstrukcja nie jest wrażliwa na nagłe wyłączenie silnika przy szybkich obrotach (co obecnie często prowadzi do uszkodzenia łożysk turbosprężarki).

- Brak konieczności oczekiwania na wychłodzenie turbosprężarki po jej intensywnej pracy (silnik można wyłączyć w każdej chwili, bez narażania sprężarki na nagły brak smarowania, lub przegrzanie).

- Nie jest konieczne stosowania kosztownego intercoolera.

- Rozwiązanie jest bezawaryjne i nie wymaga przestrzegania jakichkolwiek procedur.

- Nie wymaga też dodatkowego napędu ani wyrafinowanego serwisu.

Podsumowanie

Z racji na płaski kształt silnika i prostopadłą do jego powierzchni oś obrotu, silnik doskonale nadaje się do zastosowania w samolotach, łodziach i motocyklach, a w szczególności w helikopterach, gdzie z racji na ogromną bezwładność śmigła, szczególnie cenną cechą jest gładka i pozbawiona szarpnięć praca silnika. Został on jednak zaprojektowany głównie z myślą o samochodach osobowych. Z uwagi na swój kształt, doskonale adaptuje się pod maską samochodu. Pionowa oś obrotu wymusza wertykalne przeniesienie napędu, przez sprzęgło, skrzynię biegów, aż do układu różnicowego, w którym następuje zmiana kierunku na poziomy. Płaski silnik z łatwym dostępem do wszystkich cylindrów, koło zębate w górnej części silnika z rozmieszczonymi wokół mechanizmami peryferyjnymi, łatwy montaż i serwis silnika, to dodatkowe zalety. Najważniejsze jednak cechy to małe gabaryty, wysoka moc i moment obrotowy. Bezawaryjny, tani i dynamiczny silnik, o ogromnej mocy i potężnym momencie obrotowym pojawiającym się już przy najniższych obrotach, jest chyba największym marzeniem każdego kierowcy. Dzisiejsze wolnossące silniki o poj. 2000 ccm osiągają moce rzędu 130-150 KM. Dwulitrowy silnik nowej generacji, o porównywalnych parametrach, mógłby bez problemu osiągać moce rzędu 300-450 KM, a z doładowaniem nawet 1000 KM. Ponieważ przeciętnemu użytkownikowi nie jest potrzebna aż tak ogromna moc, więc samochody z silnikami wolnossącymi o mocy 100-130 KM mogłyby mieć niezwykle małe, bardzo tanie i oszczędne silniki o pojemności zaledwie 350-500 ccm. W nadchodzącej erze samochodów hybrydowych, gdzie silnikowi spalinowemu przeznaczono jedynie rolę pomocniczą, jego małe gabaryty, niska waga i wysoka sprawność, nabierają szczególnego znaczenia. W samochodach przyszłości nie będzie już chyba miejsca na potężne jednostki o dużych gabarytach, więc przyszłość przed dwusuwowym silnikiem nowej generacji maluje się raczej w różowych barwach.

Jako że, jak wspomniałem, prace nad konstrukcją silnika trwają, mam nadzieję, że wkrótce będę mógł podzielić się z Państwem nowymi koncepcjami i udoskonaleniami, nad którymi teraz pracuję.

Jacek Majewski

artykuł pochodzi z wydania 7/8 (106/107) lipiec-sierpień 2016

Projektując detale mające podlegać obróbce skrawaniem czasami nie zwraca się uwagi na fakt, iż kształt wyciągnięcia nie zawsze odpowiada profilowi narzędzia. Przeprowadzając operacje w CAD np. na wałkach czy tulejach, rzadko sprawdza się faktyczną możliwość ich wykonania.

Bernard Pacula

Kłopot pojawia się przy opracowywaniu programów CAM, gdy operator nie może wykonać operacji z powodu częstych kolizji narzędzia z materiałem. Zazwyczaj najczęstszym problemem jest skręcenie profilu podczas wyciągnięcia, czy też brak pełnej zgodności geometrii na końcu ścieżki wyciągnięcia, w porównaniu z kształtem początkowym. Różnice mogą być minimalne, jednak podczas opracowywania technologii pojawią się kolizje lub podcięcia materiału. Jeśli takie błędy zaistnieją, spowoduje to, iż kształt elementu po obróbce może odbiegać (nawet nieznacznie) od opracowanego przez konstruktora, lub taki element może być po prostu niewykonalnym.

W przypadku skręcenia profilu, można problem ten rozwiązać przez wstawienie dodatkowych profili w pośrednich miejscach na ścieżce. Zazwyczaj jest to początek/koniec odcinka prostego lub łuku. Dodanie dodatkowych elementów pośrednich spowoduje, iż będą one zabezpieczały kształt przez skręceniem. Kłopot jednak pojawia się w sytuacji, gdy nie do końca wiadomo, jak powinien wyglądać profil wycięcia, aby w pełni odzwierciedlić kształt narzędzia, czy dopasować się do innej geometrii.

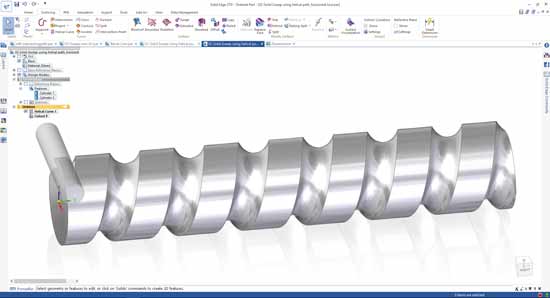

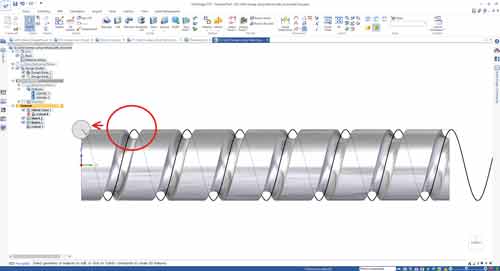

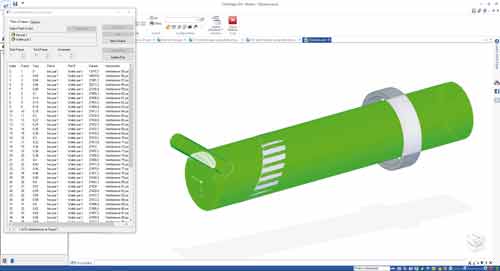

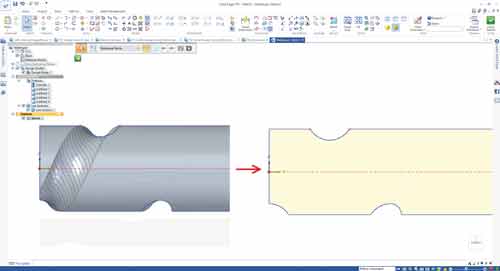

Przy wykonywaniu wałka, jaki pokazany jest na rysunku 1 (np. wałek transportowy na linii technologicznej), można spotkać kilka problemów, na które należy zwrócić uwagę. W tym konkretnym przypadku, stosując zwykłe wycięcie profilem okrągłym po ścieżce helikoidalnej, nie otrzyma się odpowiedniego kształtu. Jeśli operacja byłaby wykonana w taki sposób, to efektem byłby detal jak na rysunku 2.

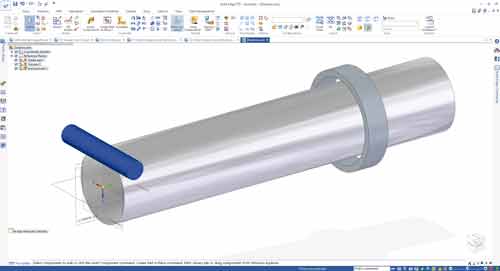

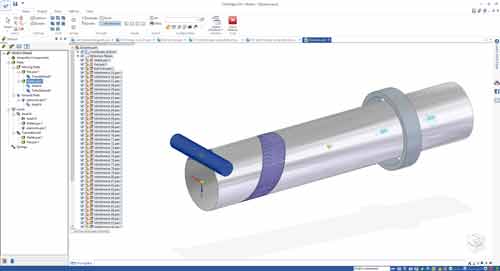

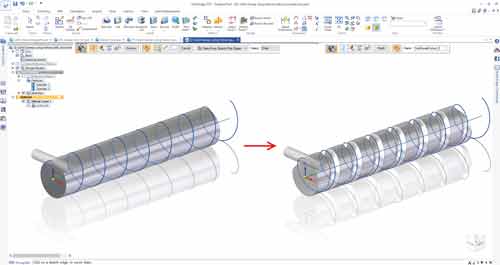

Widać wyraźnie, że powstały profil, pomimo tego, iż był wykonany wycięciem po krzywej wymiarem freza, nie umożliwi bezkolizyjnego wjazdu tym narzędziem. Wynika to z faktu, że wyciągnięcie kształtu po krzywej pod kątem spowodowało przewężenie wyciętego rowka w stosunku do wstępnego profilu. Można sprawdzić, jaki kształt powinien mieć przekrój, który będzie wyciągany, aby odzwierciedlić rzeczywistą geometrię narzędzia, którym wykonywana będzie obróbka. W tym celu wystarczy posłużyć się specjalnym narzędziem Solid Edge – Symulacja ruchu (Tools -> Environs -> Motion ). Aby jednak móc z niego skorzystać, trzeba przygotować sobie złożenie, by możliwe było przeprowadzenie symulacji pracy narzędzia. W tym celu, do samego wałka i freza dodany został pierścień (Rys. 3).

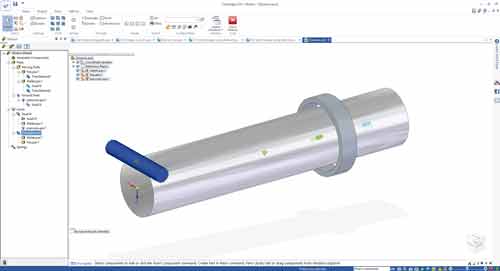

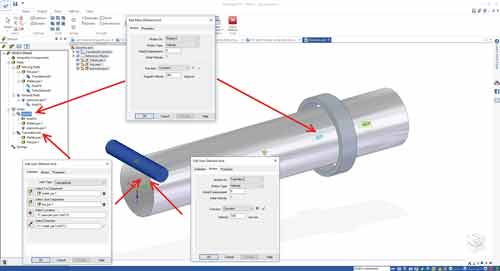

Ma on za zadanie być elementem bazowym, względem którego będzie definiowany ruch wałka oraz freza. Po dodaniu pierścienia można zdefiniować odpowiednie relacje geometryczne. Aby zasymulować pracę frezowania wałka, konieczne będzie zdefiniowanie obrotu wałka i przesuwu freza. W tym celu pomiędzy wałkiem i pierścieniem wstawiona jest relacja współosiowości, a frez ma wyrównanie położenia od podstawy z odstępem stałym, oraz odsunięcie od czoła wałka z odstępem zmiennym (w celu umożliwienia wykonywania ruchu przesuwnego wzdłuż tej osi). Po wybraniu polecenia symulacji ruchu program przejdzie do środowiska służącego do symulacji ruchu mechanizmów z możliwością śledzenia kolizji podczas ruchu. Domyślnie podczas pierwszego przejścia danego złożenia do środowiska symulacji, system automatycznie będzie przenosił elementy utwierdzone do takich samych w symulacji, a na podstawie relacji doda do części ruchomych więzy kinematyczne. Po dokonaniu tych zmian widoczna będzie dodatkowa karta z drzewem symulacji ruchu (Rys. 4)

Jeśli któraś z części nie zostanie poprawnie zinterpretowana, czyli np. część, która powinna być utwierdzona, będzie widoczna jako ruchoma, można będzie kliknąć prawym klawiszem myszy i wybrać, by została zakwalifikowana jako nieruchoma. Jeśli brakuje par kinematycznych pomiędzy elementami, to można je również w tym momencie dodać. Wystarczy kliknąć prawym klawiszem myszy na ich zestawieniu (Joints) i wybrać odpowiedni typ połączenia. Na rysunku 5 widać dokładnie, jakie pary są utworzone. Dodatkowo, gdy już są one zdefiniowane, można wymusić w poszczególnych połączeniach ruch.

Wystarczy rozwinąć tryb i z ruchu swobodnego zmienić na Obrót lub Przesunięcie i podać odpowiednie wartości. W tym przypadku skok wynosi 100 mm. Aby niepotrzebnie nie wydłużać symulacji, zostanie wykonana analiza jednego pełnego obrotu wałka. W zupełności wystarczy to do określenia kształtu profilu wycięcia, który musi być użyty do odzwierciedlenia rzeczywistego kształtu freza. Po zdefiniowaniu wszystkich potrzebnych danych można uruchomić symulację. Najprościej – poprzez wciśnięcie przycisku z ikoną kalkulatora na dole karty symulacji. Po wykonaniu obliczeń można odtworzyć jej przebieg lub – jeśli konieczne będą poprawki – za pomocą tego samego przycisku usunąć wyniki. Gdy jest już gotowa analiza, można włączyć wykrywanie kolizji podczas ruchu. Zastosowanie tego środowiska powoduje, iż ruch jest dyskretyzowany na małe odcinki i podczas tych kluczowych klatek ruchu wykonywana jest analiza kolizji. Domyślnie włączony jest tryb, gdzie ruch trwa 1 minutę i podzielony jest na 60 klatek.

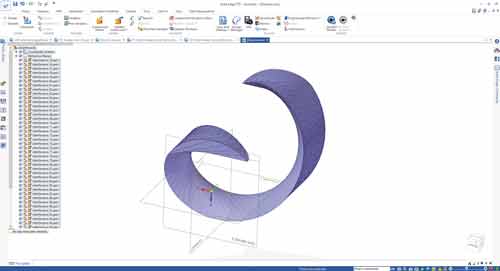

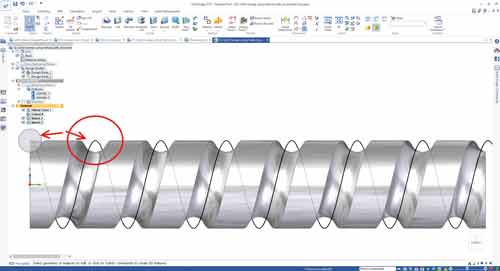

Wybierając Home -> Simulate -> Interference należy przejść do zakładki opcji i wybrać możliwość, aby podczas wykrywania kolizji generowane były kolidujące objętości. Przy wybraniu takiej opcji, każda klatka, podczas której występuje kolizja, utworzy na dysku plik z kolidującą geometrią. Wybierając które części mają być analizowane (w tym przypadku tylko wałek i frez), i uruchamiając proces symulacji, można zaobserwować dużą ilość wygenerowanych plików z interferencją (Rys. 6).

Widać również objętość każdej z kolizji i pomiędzy którymi elementami ona występuje.

Po zamknięciu okna z wykrywaniem kolizji na wałku widoczne są – w miejscach ich występowania – kolidujące objętości (Rys. 7).

Po opuszczeniu środowiska symulacji ruchu, w strukturze pliku złożenia znajdują się obiekty, które należy usunąć z wałka, gdyż kolizje są właśnie tym, co frez zbiera podczas obróbki (Rys. 8).

Jest kilka możliwości wykorzystania tych fragmentów. Można wstawić je do pliku wałka i za pomocą operacji Boole’a dokonać odjęcia tych brył. Można również skorzystać z operacji Boole’a w złożeniu i od razu odjąć od wałka wszystkie kolizje i otrzymać kształt, jaki pozostał po tej „obróbce” (Rys. 9).

Otrzymany kształt jest dość nierówny i ma duży skok, lecz do celów poszukiwania zarysu profilu powinno to być wystarczające. Jeśli okazałoby się, iż należy zwiększyć dokładność, wystarczy ustawić dla symulacji większą ilość klatek. Należy jednak pamiętać, że przy zbyt dużej ich ilości, czas potrzebny na wykonanie symulacji może być znacznie dłuższy. Nigdy też nie uzyska się tą metodą geometrii, która byłaby idealnie gładka i nadawała się „od ręki” do wykorzystania, jako dane do systemu CAM.

Mając wykonany model można zrobić przekrój przez wałek i za pomocą np. Live Section otrzymać potrzebny do odzwierciedlenia kształtu profil (Rys. 10).

Ukrywając bryłę można wyświetlić samą geometrię profilu i wykonać nią wycięcie, jakie było zrobione na samym początku. Tym razem jednak profil będzie bardzo zbliżony do rzeczywistego kształtu rowka. Nie jest to oczywiście idealny profil, jednak można go na tyle zbliżyć do kształtu rzeczywistego, że będzie możliwe wykonanie obróbki na jego podstawie.

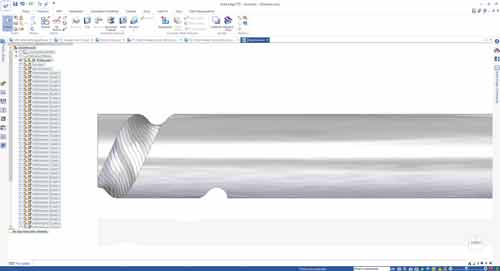

Chcąc jednak mieć rzeczywisty kształt wałka z wycięciem przeprowadzonym za pomocą freza, należy skorzystać z polecenia wycięcia bryłowego, które pojawiło się w najnowszej wersji Solid Edge. Za jego pomocą można wykonać od razu operację wycięcia takiego kształtu (Rys. 11), nie korzystając z przekroju, który był wyciągany bez pewności, czy faktycznie narzędzie wejdzie do powstałego otworu.

Po wskazaniu ścieżki, po której narzędzie ma być prowadzone, wybierane jest samo narzędzie. Może to być model uproszczony, ale może być również bardzo rozbudowany. Ważne, aby narzędzie było bryłą obrotową. Kształt może być nawet bardzo skomplikowany, gdyż i tak system automatycznie będzie symulował obrót narzędzia i tym profilem dokonywał wycięcia po ścieżce. Jak widać na rysunku 12, dzięki zastosowaniu takiego rozwiązania mamy od razu gotowy kształt, bez konieczności wykonywania symulacji ruchu, jak również długotrwałego procesu odejmowania kolizji od bryły podstawowej.

Uzyskany profil jest dokładnie taki, jaki powinien być przekazany do aplikacji NX CAM.

Aby bezproblemowo i asocjatywnie przenieść projekt do środowiska opracowania technologii, można wykorzystać integrację NX CAM z Solid Edge. Po wybraniu z menu Tools -> Environs -> CAM Express automatycznie zostanie zainicjowany transfer pliku do obróbki. Włączając właściwości części można zobaczyć, iż w przypadku, gdyby model był nieaktualny, wystarczy włączyć aktualizację i wszystkie zmiany geometrii zostaną automatycznie przeniesione do CAM. Oczywiście, konieczne zapewne będzie przeliczenie ścieżek, lecz powiązanie z plikiem znacznie ułatwia śledzenie zmian i kontroli nad tym, czy geometria na której pracuje operator CAM jest jeszcze aktualna czy już nie.

Jak zatem mogliśmy się przekonać, czasami warto skorzystać z trochę chyba zapomnianego przez użytkowników środowiska symulacji ruchu, gdyż jego zastosowanie w symulowaniu obróbki może być bardzo przydatne, a stosowanie wyciągnięć/wycięć bryłą, może znacznie skrócić czas i ułatwić w dużym stopniu edycję projektu, oraz zredukować ilość ponownych przeliczeń geometrii.

Bernard Pacula

artykuł pochodzi z wydania 6 (105) czerwiec 2016

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.