Badacze z RMIT (Royal Melbourne Institute of Technology) badali strukturę krystaliczną elementów wytworzonych przyrostowo ze stopów metali. Ich badania koncentrowały się na dużych i wydłużonych kryształach, powodujących pękanie i spadek właściwości mechanicznych stopów metali w druku 3D.

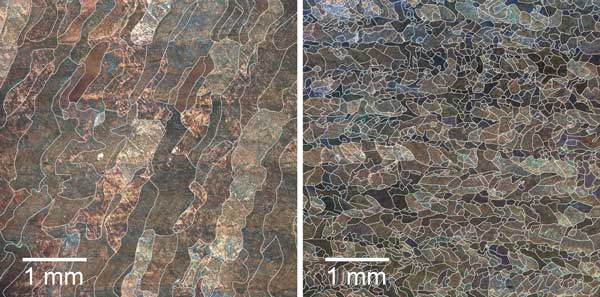

Obrazy z mikroskopu elektronowego ukazujące porównanie próbek wydrukowanych ze stopu tytanu konwencjonalnie (po lewej) i z wykorzystaniem generatora ultradźwięków (po prawej)

Podczas eksperymentów z drganiami ultradźwiękowymi w procesie wytwarzania przyrostowego, zaobserwowano pozytywne działanie fal ultradźwiękowych na strukturę krystaliczną metali. Pod ich wpływem uzyskano elementy o drobniejszych, zwartych kryształach, układających się w struktury równoosiowe, a więc układające się równomiernie we wszystkich kierunkach na całym obszarze próbki.

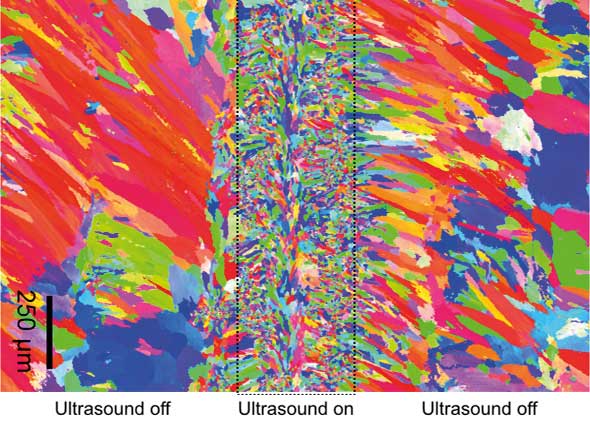

Badanie otrzymanych próbek wykazało 12% wzrost wytrzymałości na rozciąganie struktur otrzymanych w procesie druku 3D z wykorzystaniem ultradźwięków. Sprawdzono w ten sposób próbki wykonane z przemysłowych stopów tytanu (Ti-6Al-4V) i niklu (Inconel 625). Kolejne badanie przeprowadzono aplikując ultradźwięki tylko w pewnym momencie procesu wytwarzania przyrostowego, co pozwoliło uzyskać element o stopniowanej strukturze krystalicznej.

Wizualizacja struktury krystalicznej stopu Inconel 625, uzyskanej przy pomocy punktowej aplikacji ultradźwięków

Zdaniem autorów badania, opracowana procedura powinna sprawdzić się także w przypadku innych stopów. Wdrożenie instalacji ultradźwiękowych w przemysłowych zastosowaniach wytwarzania przyrostowego może umożliwić produkcję elementów o udoskonalonej strukturze krystalicznej i lepszych właściwościach mechanicznych.