flistopad2015

Wśród wielu ciekawych konstrukcji motoryzacyjnych XX wieku znajdziemy również te zbudowane w odrodzonej Polsce. Większość z nich nie przetrwała wojennej zawieruchy lat 1939-1945. Nie przetrwały pojazdy, a często również ich dokumentacja techniczna. Odeszli również ludzie, którzy je tworzyli.

Ryszard Romanowski

Warto bliżej zapoznać się z postaciami dawnych twórców polskiej motoryzacji, szczególnie że pracowali w bardzo trudnych czasach. Trzeba przypomnieć, że po 1918 roku Polska nie dysponowała zapleczem przemysłowym ani jednolitą kadrą inżynierską. Kraj powstały na terenach trzech zaborów, z których każdy miał odmienny poziom rozwoju przemysłu i transportu, język techniczny, a nawet różne jednostki miar, pozornie nie miał szans na szybką budowę potencjału naukowo-technicznego. Obok niejednolitej kadry kształconej w Rosji, Niemczech lub Austrii, spadkiem po I wojnie światowej był osobliwy park maszynowy, pozostawiony przez wojujące mocarstwa, w którego skład wchodziły pojazdy przeróżnych marek.

Nie mogło być mowy o jakiejkolwiek unifikacji. Trudno było również myśleć o stworzeniu przemysłu samochodowego, który mógłby konkurować z funkcjonującymi, co najmniej od początków XX wieku, zachodnimi firmami samochodowymi. Tym bardziej, że dla wielu z nich odrodzona Polska jawiła się jako obiecujący rynek zbytu, a jakakolwiek krajowa produkcja postrzegana była jako konkurencja, którą należało zwalczać wszelkimi sposobami. Warto pamiętać, że wojna znacznie przyśpieszyła rozwój techniczny i powstające po niej samochody znanych marek nie miały już wad przedwojennych poprzedników. Europejskie marki „spoglądały” za Ocean i z roku na rok coraz więcej z nich wprowadzało produkcję wielkoprzemysłową wzorowaną na fabrykach Forda. Wiązało się to z ogromnymi inwestycjami, zmieniającymi diametralnie nie tylko organizację produkcji ale również oprzyrządowanie. Chodziło nie tylko o szybkość wykonywania poszczególnych komponentów pojazdu ale przede wszystkim o pełną powtarzalność części. W dekadzie lat dwudziestych samochód zmierzał od zawodnego i kłopotliwego w utrzymaniu automobilu do konstrukcji, której cechy nie zmieniły się zasadniczo do dzisiaj. Wydawać by się mogło, że zrujnowana zaborami i wojną Polska nie ma szans w tym wyścigu technologii i finansów. Tymczasem stało się inaczej.

Już 27 października 1919 roku powstała w Warszawie Krajowa Spółka Akcyjna Budowy i Eksploatacji Samochodów. Po niej utworzono kilka podobnych firm. W roku 1919 potencjał odrodzonego kraju dostrzegł Fiat i wykupił tereny przy ulicach Sapieżyńskiej i Konwiktorskiej. Niepewność finansowa, szalejąca inflacja i dalsze, ciągle trwające działania wojenne sprawiły jednak, że w żadnej ze spółek nie ruszyła produkcja przemysłowa, a wiele z nich było po prostu parawanem do prowadzenia przeróżnych transakcji finansowych. Historycy zgodnie uznają, że pierwszy polski pojazd powstał w 1922 roku i był nim ciągnik Ursus. O realizacji projektów rodzimych samochodów na razie nie było mowy.

cały artykuł dostępny jest w wydaniu 11 (98) listopad 2015

W praktyce przemysłowej, w szeroko rozumianych zastosowaniach przemysłowych, w których wykorzystuje się technologię wtryskiwania tworzyw sztucznych, obserwuje się stosowanie wielu rozwiązań technicznych bazujących na trzech rodzajach układów doprowadzających tworzywo sztuczne do wnętrza gniazda formującego: układ zimnokanałowy, układ gorącokanałowy oraz układ mieszany.

Roman Humienny, Tomasz Stachowiak

Od pierwszych dziesięcioleci ubiegłego wieku stosowane są rozwiązania określane jako zimnokanałowe. Są to rozwiązania najstarsze, najczęściej stosowane i najtańsze, ale również obarczone wieloma błędami oraz niedoskonałościami, do których należy zaliczyć odpad poprocesowy (wlewki, kanał dolotowy).

Rys. 1 Dysza GK

Rozwiązania układów doprowadzających płynne tworzywo do gniazd formujących przez lata ewoluowały aż do rozwiązań uznawanych obecnie za najnowocześniejsze oraz najbardziej wydajne, czyli systemów gorącokanałowych (GK). Podstawowe zasady dotyczące gorących kanałów zostały opatentowane w USA w 1940 r. Mimo iż od tamtej pory upłynęło już sporo czasu, dzisiejsze rozwiązania GK nie różnią się wiele od idei prototypu.

W ostatnich latach obserwować można postępującą ekspansję tych rozwiązań i ich zastosowanie w coraz to nowszych aplikacjach. Systemy te mają wiele zalet, do których zaliczyć należy m.in. brak odpadu, krótszy czas cyklu, mniejszą objętość wtrysku, możliwość zastosowania maszyny o mniejszej sile zwarcia, większą powtarzalność produkcji, detale o większej estetyce i jakości powierzchni itp. Jednakże, jak wykazały praktyczne obserwacje prowadzone podczas uruchamiania nowych wdrożeń oraz analizy już prowadzonych, systemy gorącokanałowe nie są wolne od wad oraz pewnych niedoskonałości.

Celem tego artykułu nie jest zniechęcenie czytelników do stosowania lub wdrażania rozwiązań i produkcji bazujących na systemach gorącokanałowych, lecz jedynie wskazanie obszarów, na które należy zwrócić szczególną uwagę podczas projektowania, wdrażania oraz użytkowania.

cały artykuł dostępny jest w wydaniu 11 (98) listopad 2015

Rozwój produktów w przemyśle jachtowym dąży do poziomu reprezentowanego przez przemysł motoryzacyjny, jeśli chodzi o żywotność produktu. Coraz ważniejsza staje się ciągła zmiana modeli i nieustanne podążanie za gustami klienta. Obecnie firmy jachtowe prześcigają się we wprowadzaniu nowych modeli, aby pozostać konkurencyjne oraz móc pozyskać nowych nabywców.

Paweł Masianis

Kilka lat temu żywotność produktu była znacznie dłuższa i wynosiła nawet około 7-8 lat. Teraz modele są produkowane co 3-4 lata, a czasem nawet częściej. Ma na to również wpływ rozwój technik przygotowania produkcji.

Tak jak w każdym przemyśle projekt oraz wdrożenie nowego modelu jest bardzo kosztowne.

W przygotowaniu narzędzi do produkcji jachtu (modeli i form do wytwarzania skorup laminatowych) pomaga wsparcie komputerowe, projektowanie CAD oraz obróbka narzędzi (form do produkcji konstrukcji laminatów) maszynami numerycznymi.

Projektowanie jachtów za pomocą oprogramowania komputerowego pozwala na projektowanie jachtu kompletnego, czyli już w pełni wyposażonego. Jachty składają się ze skorup kompozytowych, wyposażenia wnętrza (mebli, kabin sypialnych, toalet, salonu oraz miejsc do przygotowywania posiłków), wyposażenia pokładowego oraz wyposażenia opcjonalnego według życzeń klienta. Przy tak złożonym produkcie nietrudno o potencjalne kolizje urządzeń zainstalowanych na zewnątrz, jak i wewnątrz jachtu. Dzięki wykorzystaniu programów CAD możemy tych kolizji unikać.

Projektowanie odbywa się tradycyjnie od pierwszych kresek projektanta, wielu dyskusji, do modelu 3D oraz produkcji narzędzi skorup zewnętrznych i wewnętrznych konstrukcji elementów wyposażenia.

Budowa złożonych konstrukcji, np. jachtu o długości około 45 stóp (czyli blisko 14-metrowego) wymaga zbudowania około pięćdziesięciu modeli do budowy form do produkcji konstrukcji laminatowych, ponieważ w skład wchodzą duże główne elementy (kadłub, pokład itp.) oraz elementy małe (pokrywy bakist, dach itp.).

cały artykuł dostępny jest w wydaniu 11 (98) listopad 2015

Opracowywane nowoczesne materiały konstrukcyjne mają coraz lepsze właściwości potrzebne w różnych zastosowaniach technicznych, takie jak np. wysoka wytrzymałość mechaniczna, zwiększona odporność na ścieranie, wysoka odporność na korozję, odporność na podwyższoną temperaturę itd. Lepsze właściwości tych materiałów wynikają z odpowiednio dobranego składu chemicznego (często z dużą zawartością pierwiastków stopowych), zastosowanej właściwej metody ich wytwarzania (zapewniającej strukturę drobnoziarnistą, w skali mikro i nano) oraz przeprowadzonej odpowiedniej obróbki cieplnej lub cieplno-chemicznej (dla zabezpieczenia właściwego stanu materiału, m.in. wymaganej dużej twardości).

Kazimierz Czechowski, Iwona Wronska, Daniel Toboła

Uzyskanie wysokiej jakości materiałów w aspekcie ich wykorzystania na części maszyn i w innych zastosowaniach, nie zawsze idzie w parze z polepszeniem ich obrabialności; nierzadko materiały te nie poddają się łatwo obróbce mechanicznej i w związku z tym wymagają stosowania nowoczesnych materiałów narzędziowych.

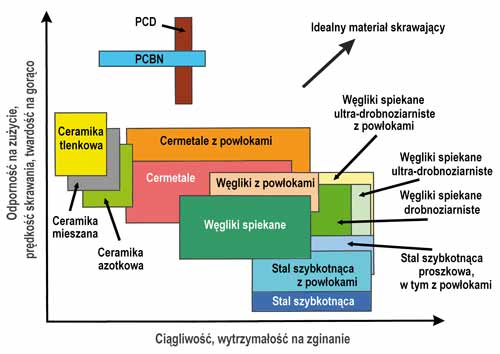

Rys. 1 Ogólne uszeregowanie materiałów narzędziowych w obróbce wiórowej w zależności od odporności na zużycie ścierne i kruche pękanie – na podstawie [2]

Do materiałów trudnoskrawalnych zaliczyć można m.in. [1]:

- stale obrobione cieplnie o twardości 45-65 HRC; ich wysoka twardość powoduje, że w strefie obróbki wiórowej powstają wysokie temperatury oraz bardzo duże ścierne oddziaływanie na ostrze narzędzia,

- stale nierdzewne austenityczne i austenityczno-ferrytyczne (typu duplex); w obróbce wiórowej tych materiałów występuje narażenie krawędzi na działanie dużych ilości ciepła oraz na zużycie wrębowe, wynikające m.in. z powstawania narostu,

- niektóre rodzaje żeliw, m.in. żeliwa sferoidalne (NCI – Nodular Cast Iron) i sferoidalne hartowane izotermiczne (ADI – Austempered Ductile Iron); w obróbce wiórowej tych materiałów może następować szybsze zużycie ścierne ostrzy narzędzi niż dla żeliw szarych i ciągliwych oraz występować deformacja plastyczna ostrzy. Szczególnie trudnoskrawalne są żeliwa o twardości 400-600 HB, w tym żeliwa zabielone (z warstwą żeliwa białego). Trudne do obróbki wiórowej mogą być również żeliwa stopowe: odporne na zużycie ścierne, żaroodporne, odporne na korozję oraz o strukturze austenitycznej do pracy w niskiej temperaturze,

- nadstopy na bazie niklu (np. Inconel, Nimonic), żelaza (np. Incoloy) i kobaltu (np. Haynes, Stellit), nazywane także superstopami żaroodpornymi (HRSA – Heat Resistant Superalloys), a także tytan i jego stopy, zwłaszcza o strukturze β (lub pseudo β); materiały te podczas obróbki wiórowej mają tendencje do tworzenia narostów na ostrzach, utwardzania się i powodują wydzielanie dużej ilości ciepła w strefie skrawania,

- niektóre stopy bazujące na aluminium, a także kompozyty z osnową metalową (MMC – Metal Matrix Composites) zawierające np. aluminium i węglik krzemu (do 30%); materiały te w niektórych przypadkach mogą być trudnoobrabialne, co wynika m.in. z tendencji do tworzenia narostu na ostrzu (np. czyste aluminium), zawartości krzemu w stopach aluminium (duże ścierne oddziaływanie przy zawartości Si powyżej 12%), ilości cząstek twardych w kompozytach MMC (np. węglików krzemu SiC, powodujących znaczne zmniejszenie trwałości ostrzy przy zawartości 20-30% SiC).

cały artykuł dostępny jest w wydaniu 11 (98) listopad 2015

Kontynuujemy omawianie aspektów ergonomicznych przy projektowaniu samochodowych urządzeń i systemów dostępnych z miejsca kierowcy, a skupionych wokół niego w obszarze kokpitu. W tej części zajmiemy się nawiewami, przełącznikami i konsolą środkową.

Marcin Szcześniak

Przełączniki i nawiewy

Dolna część deski rozdzielczej oraz jej środkowy obszar, w którym łączy się z konsolą na tunelu centralnym, mieści zwyczajowo wyloty nawiewów układu grzewczo-wentylacyjnego, jego sterowanie oraz zespoły przełączników. Obszar ten, pod względem dostępności dla kierowcy zwykle nie sprawia większych problemów. Podstawowe zagadnienie z punktu widzenia ergonomii w tym rejonie samochodu to widoczność.

Rys. 5 Włącznik świateł awaryjnych powinien być umieszczony w miejscu łatwo dostępnym zarówno dla kierowcy, jak i pasażera – jak w tym Mitsubishi Outlanderze; źródło: Mototarget

Koło i obudowa kolumny kierownicy ograniczają często widoczność stacyjki, z reguły lokalizowanej z prawej strony obudowy kolumny kierowniczej. Zdarza się, że w tym samym miejscu ląduje opcjonalny przycisk zastępującego kluczyk układu „start-stop”. Z relokacją stacyjki walka będzie trudniejsza. Łączy się z nią funkcja blokady kierownicy. Ale coraz częściej mamy do czynienia z przyciskiem elektrycznego uruchamiania i wyłączania silnika. Spróbujmy wtedy znaleźć optymalne, czyli leżące na linii wzroku manekina, miejsce przycisku. Na przykład w obszarze na prawo od zestawu wskaźników na desce rozdzielczej, albo na konsoli środkowej. Pamiętajmy też, aby włącznik świateł awaryjnych umieścić w miejscu łatwo dostępnym zarówno dla kierowcy, jak i pasażera. Przykładowo, pomiędzy nawiewami centralnymi (Rys. 5).

Główny przełącznik świateł znajduje się albo na desce rozdzielczej, po lewej stronie kierowcy, albo występuje jako kombinowany z przełącznikiem kierunkowskazów. Z punktu widzenia ergonomii obsługi, pierwsze rozwiązanie wydaje się być bardziej wygodne, a pozycje tego rodzaju przełącznika bardziej jednoznaczne i wyczuwalne w trakcie obsługi. Nie ma też ryzyka, że włączając kierunkowskaz, możemy niezamierzenie przełączyć światła. Ustalając miejsce przełącznika świateł na desce rozdzielczej, starajmy się, aby był on widoczny z miejsca kierowcy i dostępny bez odrywania łopatki od oparcia fotela.

cały artykuł dostępny jest w wydaniu 11 (98) listopad 2015

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.