Zjawiska o znaczeniu fundamentalnym dla symulacji zderzeniowych, takie jak propagacja uszkodzeń, intruzja, gięcie belki i degradacja połączeń, zostały poprawnie uchwycone przez proponowane modele numeryczne, zarówno w mezo- i makroskali. Dokładność jest jeszcze większa w przypadku mniejszych prędkości.

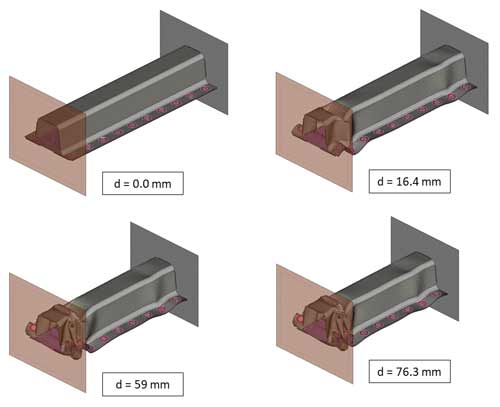

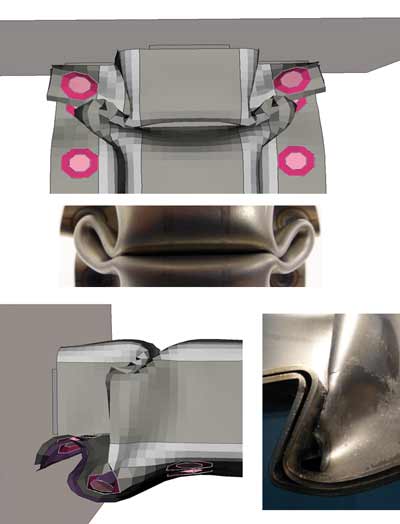

Podobnie jak w rzeczywistości, na próbce wystąpiło pofałdowanie, zależne od prędkości, z jaką belka uderzyła w ścianę. Przegląd zdeformowanej geometrii pokazuje, w porównaniu do prób fizycznych, dużą dokładność modelu w prognozowaniu złożonych zjawisk związanych z uszkodzeniem, takich jak odpinanie i pękanie zgrzeiny, czy rozerwanie materiału bazowego, co zilustrowano na rysunkach 8 i 9. Na koniec warto podkreślić fakt, że pewne aspekty symulacji, takie jak wartości szczytowe, czy zakres uszkodzeń, wykazują wysoką podatność na nawet minimalne zmiany dokonane w geometrii modelu, takie jak zmiana umiejscowienia zgrzein, czy długość i grubość spoin.

Rys. 8 Ogólny widok próby osiowej wytrzymałości zderzeniowej ilustrujący deformację geometrii w kolejnych fazach symulacji

Rys. 9 Szczegółowe ujęcia różnych rodzajów uszkodzeń połączeń zgrzewanych, powstałych przy symulacji zderzeniowej z d = 38 mm

Zależność mikrostrukturalna a połączenia mechaniczne

W tej sekcji porównane zostaną rezultaty uzyskane przy użyciu podejścia do modelowania opisanego w tym opracowaniu, ze standardową praktyką, gdzie jądro zgrzeiny jest zdefiniowane za pomocą elementów solid, a właściwości strefy wpływu ciepła nie są uwzględnione. Wymiary jądra zgrzeiny w podejściu standardowym są takie same jak te, użyte w omawianej metodzie. Do definicji jądra zgrzeiny posłużono się tym razem materiałem MAT100 MAT_SPOTWELD_DAMAGE-FAILURE programu LS-Dyna. Połączenie między tymi elementami typu solid a krawędziami belki wykonano za pomocą interakcji typu tie, co przedstawiono na rysunku 10.

Rys. 10 Szczegółowy widok zgrzeiny zdefiniowanej wg standardowej metodologii

Definicja materiału bazowego, połączeń zgrzewanych, jak też warunków brzegowych jest identyczna, jak zastosowana w poprzednich modelach. Porównanie wyników przedstawiono na rysunku 11.

Rys. 11 Zestawienie wyników testów zderzeniowych stalowej belki przeprowadzonych przy różnych prędkościach metodą doświadczalną i za pomocą symulacji, wykorzystujących model standardowy lub oparty o mikrostrukturalną definicję strefy wpływu ciepła

Widać, że sekcja krzywych, odnosząca się do początków deformacji i zniszczenia belki jest analogiczna, gdyż, jak wspomniano, modelowanie bazowego materiału i zgrzeiny jest w obu przypadkach równoznaczne. Najbardziej wyraźna różnica między porównywanymi metodami występuje w tym miejscu krzywej, gdzie występują uszkodzenia. Porównując propagację uszkodzeń w komponencie można zaobserwować, że generalnie krzywe otrzymane metodą standardową przeszacowują przyłożoną siłę i jeszcze bardziej oddalają się od wyników testów fizycznych. W konsekwencji konwencjonalne modelowanie prognozuje niższe wartości intruzji, niezależnie od prędkości, co jest zasadniczym czynnikiem branym pod uwagę przy przeprowadzaniu symulacji zderzeniowych w motoryzacji.

W porównaniu do konwencjonalnego sposobu modelowania z użyciem belek bądź elementów typu solid, połączonych z materiałem bazowym przez interakcje typu tie, podejście prezentowane w niniejszym opracowaniu umożliwia bardziej precyzyjne definiowanie różnych właściwości materiałowych dla wszystkich tych części, które razem tworzą zgrzeinę. Toteż wyniki symulacji uzyskane przez nas są bardziej dokładne i bliższe rzeczywistości.

Dzięki temu, deformacja geometrii w proponowanej metodzie analizy MES może reprezentować złożone typy uszkodzeń, które przypuszczalnie będą występowały w komponentach łączonych metodą zgrzewania punktowego podczas testów zderzeniowych, w tym pękanie jądra i odklejanie zgrzeiny, czy rozdzieranie materiału bazowego.

Podsumowanie

Badanie wytrzymałości zderzeniowej połączeń zgrzewanych zależy od poziomu dokładności uwzględnienia szczegółów procesu zgrzewania. Definiowanie zgrzeiny jako mechanicznego połączenia między dwoma arkuszami blachy jest najszybszą i najprostszą metodą, ale nie uwzględnia wariacji mikrostruktury i właściwości w obszarze zgrzeiny i SWC. Taki model może dostarczyć informacji o nośności komponentów zgrzewanych, jednakże pełna analiza zderzeniowa nie może zostać przeprowadzona z wymaganą dokładnością, bez uwzględnienia lokalnych właściwości zgrzeiny w modelu obliczeniowym. Z drugiej strony, opracowanie pełnego cyfrowego odwzorowania typu digital twin komponentów motoryzacyjnych, zawierających liczne połączenia zgrzewane, może okazać się mniej praktyczne, ze względu na siatkę o dużej dokładności i cały szereg definicji materiałów w obrębie zgrzeiny i SWC. Na obecnym poziomie możliwości obliczeniowych i automatyzacji w generowaniu siatki, doświadczenie rekomenduje modelowanie pojedynczej zgrzeiny punktowej, o uniwersalnych parametrach, a następnie powielenie jej w pozostałych połączeniach zgrzewanych. Grubość i kombinacja materiału, czy rozproszenie ciepła dookoła zgrzeiny mogą być przydatnymi parametrami przy definiowaniu takiej zgrzeiny. Z jednej strony takie podejście pozwala na redukcję czasu obliczeń, z drugiej zaś generuje szczegóły zgrzein na potrzeby obliczeń, umożliwiających uzyskanie lokalnych charakterystyk, w tym uszkodzeń i pęknięć.

Mahyar Asadi

Majid Tanbakuei Kashani

Mathew Smith

Advanced Welding Engineering Services, Applus Canada – SKC Engineering

North Vancouver, Canada

Chris Timbrell

Ramesh Chandwani

Research & Development,

Zentech International Limited

London, United Kingdom

Autorzy serdecznie dziękują za wsparcie zespołowi ds. symulacji w Applus IDIADA (Hiszpania), a w szczególności pp. Eduardo Martin, Alfredo Alameda, Sudip Chandratre, Monica Cartanya oraz Ines Lama za ich wiedzę i wsparcie we wszystkich aspektach powstania niniejszego opracowania oraz za pomoc w przeprowadzeniu wysokiej jakości testów zderzeniowych.

Przypisy:

[1] V.P. Dipak, A.S. Ganesh, A Review on Effect of Spot Weld Parameters on Spot Weld Strength Weld Strength, International Journal of Engineering Development and Research, vol. 3, no. 1, 2014

[2] M. Pouranvari, P. Marashi, Critical review of automotive steels spot welding: process, structure and properties, Science and Technology of Welding and Joining, vol. 18, no. 5, ss. 361-403, 2013

[3] A. Chabok, E. GaliGalinmoghaddam, J. De Hosson, Y.T. Pei, Micromechanical evaluation of DP1000-GI dual-phase high-strength steel resistance spot weld, Journal of Materials Science, vol. 54, s. 1703–1715, 2019

[4] O. Andersson, D. Semere, A. Melander, M. Arvidsson, B. Lindberg, Digitalization of Process Planning of Spot Welding in Body-in-white, Procedia CIRP, vol. 50, s. 618-623, 2016

[5] O. Faruque, N. Saha, K. Mallela, T. Tyan, C. Madasamy, Modeling of Spot Weld under Impact Loading and Its Effect on Crash Simulation, SAE Technical Paper, 2006

[6] A. S. Ajalakshmi, T. Shafiq, Modeling of Spot Weld with Failure, praca magisterska na kierunku Automotive Engineering, Department of Applied Mechanics, Chalmers University of Technology, 2017

[7] H.-Y. Hwang, N.Q. Nghiem, Spot Weld Property Testing and Simulation Modeling with Failure Criteria, Applied Mechanics and Materials, vol. 284-287, s. 198-203, 2013

[8] J. Goldak, M. Akhlaghi, Computational Welding Mechanics, 2005

[9] N.J. den Ujil, Thermal and Electrical Resistance in Resistance Spot Welding, in 17th International Conference Computer Technology in Welding and Manufacturing, Cambridge, 2008

[10] Characteristics of multi-pass narrow-gap laser welding of D406A ultra-high strength steel, Journal of Materials Processing Technology, vol. 270, s. 168-181, 2019

[11] J.C. Ion, Modeling the Microstructural Changes in Steels due to Fusion Welding, praca doktorska na Lulea University of Technology, 1984

[12] A. Chabok, E. Galinmoghadam, J.T.M. De Hosson, Y.T. Pei, Micromechanical evaluation of DP1000-GI dual-phase high-strength steel resistance spot weld, Journal of Materials Science, vol. 54, s. 1703-1715, 2019

Niniejszy artykuł został opublikowany w materiałach konferencyjnych tegorocznej 72 Konferencji Międzynarodowego Instytutu Spawalnictwa (IIW), która odbyła się w dniach 7-12 lipca, w Bratysławie. Dziękujemy panu dr inż. Mahyar Asadi za wyrażenie zgody na tłumaczenie i publikację artykułu w naszym magazynie.

artykuł pochodzi z wydania 11 (146) listopad 2019

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec