wybór redakcji 2017

Proste i tanie w produkcji małe silniki dwusuwowe wypierane są z rynku przez czterosuwy głównie z powodów ekologicznych. Ich tradycyjne gaźnikowe wersje nie spełniają obowiązujących norm emisji spalin. Ponadto kłopotliwe bywa ich smarowanie, mimo że w większości przypadków współczesne dwusuwy wyposażone są w dozowniki oleju.

Ryszard Romanowski

Można przypuszczać, że taniej kosztował rozwój silnika czterosuwowego niż prace nad dwusuwami. Przez lata rozwoju silniki czterosuwowe zaczęły dorównywać mocą dwusuwom o tej samej pojemności skokowej. Tymczasem w sporcie motorowym nadal dwusuw ma przewagę, a główną jego wadą jest właśnie ekologia. Wielu motocyklistów i kibiców wyścigów motocyklowych uważa, że apogeum rozwoju wyścigów Grand Prix nastąpiło w roku 2001. Był to ostatni rok, w którym jeździły bardzo lekkie i szybkie maszyny „królewskiej” klasy 500. Zasilane elektronicznymi wtryskami dwusuwowe silniki V4 osiągały moce ponad 200 KM. Honda Racing Corporation rozpoczęła pracę nad elektronicznym wtryskiem w 1988 roku. Pięć lat później podczas Grand Prix Niemiec motocykl napędzany takim silnikiem przełamał barierę 200 mil (około 320 km/h) prędkości maksymalnej. Później było już tylko szybciej.

Silnik do Hondy NSR500, rok 1997

Od lat hobbyści pieczołowicie restaurują te maszyny lub na bazie ich używanych silników budują nowe motocykle. Przykładami mogą być Suter MM2, Romax lub 2 Stroke Attack Rolanda Sandsa itp. W salonach takie motocykle są niedostępne i można je kupić jedynie u małych producentów, za ceny dorównujące supersamochodom. Dlatego często słyszy się opinie o spisku producentów, którzy wpłynęli na zmianę regulaminów wyścigowych, ponieważ wyszli z założenia, iż lepiej budować i sprzedawać skomplikowane i drogie czterosuwy zamiast stosunkowo prostych lecz sprawniejszych dwusuwów, których spaliny dzięki wtryskowi są równie czyste. Być może jest w tym ziarno prawdy.

Zasilane wtryskiem dwusuwy cały czas oferuje w swoich skuterach śnieżnych firma Arctic Cat

Dopiero niedawno producenci pomyśleli o klientach mających sentyment do dwusuwów, które szczególnie w wykorzystaniu sportowym są znacznie tańsze i mniej kłopotliwe w eksploatacji, zapewniając znacznie wyższą dynamikę. Renomowane firmy, takie jak KTM i Honda, zapowiadają wprowadzenie na rynek motocykli z silnikami dwusuwowymi, wyposażonymi w elektroniczny wtrysk paliwa. Honda opatentowała swoje nowe rozwiązanie w lipcu 2015 roku, a KTM zapowiada premierę na rok 2018.

Tymczasem zastosowanie wtrysku w dwusuwie ma długą historię. Tyle, że w latach pięćdziesiątych ubiegłego wieku nie chodziło wyłącznie o ekologię. Ówczesny mechaniczny wtrysk paliwa zapewniał zwiększenie mocy silnika, korzystniejszy przebieg momentu obrotowego, większą równomierność pracy, łatwiejszy rozruch, zmniejszenie zużycia paliwa, płynne przyspieszanie od małej prędkości również na wysokim biegu i szybką reakcję na zmianę położenia przepustnicy. Cenną zaletą w silnikach stosowanych do napędu jednostek pływających, motolotni i skuterów śnieżnych jest brak wrażliwości na zmianę położenia silnika i działanie sił bezwładności. Porównanie silników NSU Lux o pojemności 200 ccm wykazało wzrost mocy silnika z wtryskiem w całym zakresie obrotów i wzrost wartości maksymalnej o 1,25 KW. Przy czym krzywa mocy jest bardziej płaska niż w silniku gaźnikowym.

350-tka Motobecane

Zużycie paliwa silnika zasilanego wtryskiem dochodziło do 270 g/kW ∙ h podczas gdy silnika gaźnikowego 380 g/kW ∙ h. Dwusuwowy silnik z wtryskiem okazał się oszczędniejszy niż porównywana jednostka czterosuwowa o pojemności 250 ccm. W silnikach NSU stosowano niewielką pompę typu Metabo, napędzaną długim popychaczem. Porównywalne, lecz nieco mniej korzystne różnice otrzymano podczas badań dwucylindrowych silników Goliath o pojemności 886 ccm. Przypisano to gorszemu chłodzeniu dużych cylindrów, wskutek mniej intensywnego parowania paliwa w ich wnętrzu oraz zachowania identycznych rozmiarów okien w obu wersjach, a także umieszczeniu świec i wtryskiwaczy we wspólnych wnękach, co znacznie zmniejszyło powierzchnię chłodzenia komory spalania. Silniki Goliath zasilane były przy użyciu dwusekcyjnej pompy Bosch PFM 2 KL. W przypadku zasilania wtryskowego najwięcej problemów dostarcza rozwiązanie smarowania układu korbowego. W większości przypadków stosowano smarowanie pod ciśnieniem wytwarzanym przez pompę. Układy wtryskowe stosowane wcześniej wyłącznie na torach wyścigowych trafiły do seryjnych silników motocyklowych i przegrały z powodu kosztów. Nie było wówczas wyśrubowanych norm czystości spalin i klienci wybierali tańsze rozwiązanie godząc się z jego wadami. Konsekwentnie zasilanie wtryskowe rozwijali amerykanie m.in. w skuterach śnieżnych Arctic Cat. Rozwój elektroniki spowodował zmniejszenie elementów układu oraz wzrost jego niezawodności. Owocem pięcioletnich prac inżynierów francuskiej, nieistniejącej już marki Motobecane, był trójcylindrowy sinik o pojemności 350 ccm, a następnie 500 ccm, zaprezentowany na paryskim Salonie Samochodowym w 1973 roku.

Motobecane 500 i jego silnik

Układ elektronicznego sterowania wtrysku powiązano z bezstykowym układem zapłonowym opartym na kondensatorze wysokonapięciowym. Częstotliwość dawkowania, dochodząca do 6000 dawek na minutę, była wartością nieosiągalną w układach mechanicznych. Dawkowanie paliwa pod koniec napełniania cylindra spowodowało znaczne zmniejszenie strat płukania. Zużycie paliwa spadło z 460 do 310 g/kW ∙ h.

Niestety francuska marka rozpoczęła pracę nad wtryskiem za późno. W tym czasie trudno było przekonać klientów do motocykli niepochodzących z Japonii. W końcu podzieliła los wielu europejskich producentów motocykli i przegrała z japońską „wielką czwórką”. W latach siedemdziesiątych maksymalnie ograniczano koszty i już w roku 1976 zaprzestano produkcji dużych motocykli, a w 1981 roku ta stara marka przestała istnieć. Przekształciła się w firmę MBK, produkującą niewielkie motorowery.

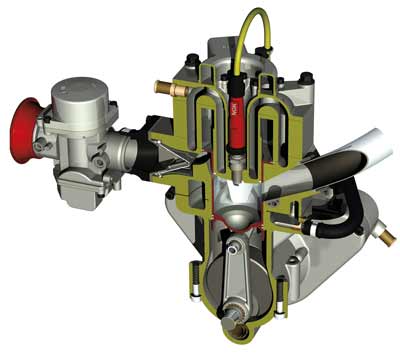

Dwusuw Rotax BRP (Bombardier Recreational Products)

Prace nad zasilaniem wtryskowym silnika Syreny prowadzono również w Polsce. Mimo obiecujących efektów samochodowe silniki dwusuwowe zniknęły z rynku.

Zasilane wtryskiem dwusuwy cały czas oferuje w swoich skuterach śnieżnych firma Arctic Cat. Wytrzymują one wszelkie porównania z czterosuwowymi konkurentami, a przy tym gwarantują znacznie lepszą dynamikę. Zaburtowe silniki dwusuwowe E-TEC z bezpośrednim wtryskiem paliwa przeznaczone do napędu łodzi oferuje również Evinrude. Silnik te są znacznie lżejsze i oferują wyższy moment obrotowy niż jednostki czterosuwowe o tej samej mocy. Bezpośredni wtrysk paliwa oferuje również Rotax. Silnik o dwóch cylindrach i pojemności 800 ccm rozwija aż 160 KM. Główną przyczyną prac nad dwusuwami w tych firmach była niska masa tych jednostek, w porównaniu z czterosuwami o podobnych mocach.

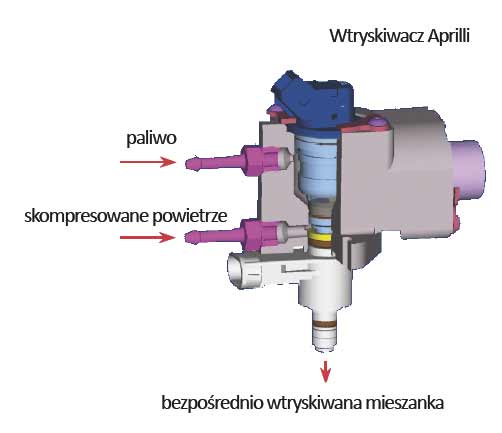

Nad wtryskiem do dwusuwu intensywnie pracowali włoscy producenci skuterów Vespa i Aprilia. Ta ostatnia produkuje najbardziej chyba wyrafinowane technicznie skutery na świecie.

Schemat Rotax BRP

W systemie Orbital stosunek powietrza do paliwa wynosi nawet 25 do 1. Wtrysk stosowała również marka Beta, produkująca motocykle crossowe i enduro, a od 2013 – produkująca maszyny o tej samej specyfikacji hiszpańska firma Ossa. Uniwersalne układy wtryskowe do silników dwusuwowych oferują wyspecjalizowani producenci części, tacy jak np. Athena i Ecotrons. Współczesne układy wtryskowe wykorzystują dwa wtryskiwacze o różnych średnicach. Mniejszy dozuje paliwo przy niskich obrotach i na biegu jałowym, następnie do pracy rusza wtryskiwacz o większej średnicy. Pompa dostarcza paliwo pod ciśnieniem 2,5 barów.

Dzięki elektronicznej jednostce sterującej, przejścia w pracy wtryskiwaczy są płynne i nieodczuwalne dla kierowcy. Urządzenie automatycznie kompensuje zmiany ciśnienia atmosferycznego, związanego z wysokością nad poziomem morza oraz zmiany temperatury.

Uniwersalny układ wtryskowy do silników dwusuwowych Ecotrons

Badania prowadzone jeszcze w latach siedemdziesiątych m.in. przez japońską firmę Fuji wykazały, że najkorzystniejsze jest umieszczenie wtryskiwaczy w głowicy. Badania przeprowadzono na pionowym silniku z przepłukiwaniem zwrotnym systemu Schnurle. Wtryskiwacze umieszczano również w kanałach przepłukujących i skrzyni korbowej, jednak te rozwiązania były mniej korzystne. Obecnie budowane silniki mają wtryskiwacze w głowicach.

Ciekawą zaletą zasilanych wtryskiem dwusuwów jest możliwość hamowania silnikiem od momentu, gdy automatycznie wyłączy się pompa wtryskowa. Hamowanie silnikiem w pojeździe, którego silnik dwusuwowy jest zasilany gaźnikiem, nie daje większych efektów. Poza tym, przy tradycyjnym systemie smarowania negatywnie wpływa na trwałość jednostki. W przypadku smarowania pod ciśnieniem ten problem nie występuje.

Motocykl JJ2S - prototyp

Niezwykle ciekawe rozwiązanie opracowane w Polsce opisywaliśmy już na naszych łamach. Dwusuwowy silnik Jędrzeja Jacka Synakiewicza JJ2S pozbawiony jest typowych wad już poprzez swoją konstrukcję, oddzielającą przestrzeń wymiany ładunku od skrzyni korbowej. W związku z tym, zachowując zalety silnika o obiegu dwusuwowym jest tak „czysty” jak czterosuw. Jego układ korbowy może być smarowany pod ciśnieniem.

Polski silnik JJ2S pozbawiony jest typowych wad silników dwusuwowych

Silnik JJ2S może być konstruowany w dowolnym układzie cylindrów. Prototyp silnika został uruchomiony w 2006 roku lecz do dzisiaj konstrukcja nie doczekała się zainteresowania przemysłu, a jest znacznie ciekawsza niż opatentowane rozwiązania Hondy i KTM, które niebawem pojawią się na rynku.

Pozbawione dawniej występujących wad silniki dwusuwowe stanowią ciekawą alternatywę dla ciężkich i skomplikowanych silników czterosuwowych.

Ryszard Romanowski

Literatura:

C. Kordziński, J. Pogorzelski: Małe silnik spalinowe, WKŁ Warszawa, 1982

artykuł pochodzi z wydania 4 (115) kwiecień 2017

Packaging, tj. proces odpowiedniego umiejscowienia części w pojeździe, na pierwszy rzut oka nie wydaje się być czymś skomplikowanym. Wystarczy przecież wszystkie komponenty poukładać w taki sposób, aby zmieściły się w miejscu dla nich przewidzianym. Wydawałoby się zatem, że nie powinno nastręczać to wielu trudności, szczególnie, jeśli do dyspozycji mamy zaawansowane programy typu CAD. Czemu zatem często słyszy się o niedociągnięciach konstrukcyjnych, które objawiają się przykładowo problemami przy wymianie żarówki w reflektorze lub stopionymi od wysokiej temperatury wiązkami elektrycznymi?

Piotr Cabaj

W niniejszym artykule na prostym przykładzie projektowania metalowych przewodów paliwowych chciałbym pokazać, że nawet taka – z pozoru nieskomplikowana – część musi spełniać szereg wymagań.

Rys. 1 Przykłady rur (kolor ciemnoniebieski) wykonanych zgodnie ze wskazówkami dotyczącymi gięcia CNC rur

Wymienione poniżej podstawowe wskazówki dotyczące gięcia CNC rur pozwalają w znacznym stopniu zmniejszyć koszty projektowania i przetwarzania metalowych przewodów paliwowych za pomocą standardowego oprzyrządowania, a także wyeliminować dodatkowe operacje, które również zwiększają koszty wytwarzania.

- Prosty koniec rury powinien mieć długość minimum 2x większą od zewnętrznej średnicy rury, licząc od stycznej na początku pierwszego gięcia (dotyczy to obydwu końców rur),

- Wszystkie proste odcinki pomiędzy gięciami powinny mieć długość wynoszącą minimum dwukrotną wartość zewnętrznej średnicy rury,

- Większa długość prostego odcinka pomiędzy kolejnymi gięciami niż wspomniana w punkcie wyżej jest wymagana wtedy, gdy te gięcia mają wartość większą od 90°,

- Dłuższe proste odcinki rur są również wymagane w przypadku, gdy podczas gięcia dokonujemy obrotu rury o 180° i jednocześnie kąt tego gięcia jest większy od 80°,

- Należy zminimalizować równoczesne gięcie z obrotem o 180° i kątem większym niż 90° oraz krótkimi prostymi odcinkami rur (z uwzględnieniem wymagania minimalnej długości wynoszącej 2x średnicy zewnętrznej rury),

- Wartość promienia gięcia powinna wynosić minimum dwukrotną wartość średnicy zewnętrznej rury (a w przypadku metalowych przewodów paliwowych dla silników wysokoprężnych nawet 3x),

- Należy używać tego samego promienia gięcia dla całej długości komponentu,

- Należy zminimalizować użycie bardzo małych promieni gięcia (poniżej 20°),

- Należy zminimalizować użycie niewielkich promieni gięcia w połączeniu z użyciem krótkich odcinków prostych na obydwu końcach gięcia.

W sytuacji, gdy pomimo zastosowania powyższych wskazówek, w dalszym ciągu istnieją trudności w odpowiednim wygięciu rur, aby zmieścić się w wymaganiach dotyczących „upakowania” części można zastosować droższe sposoby gięcia, dzięki którym wspomniane powyżej ograniczenia w kształcie (a przynajmniej niektóre z nich) przestaną mieć znaczenie.

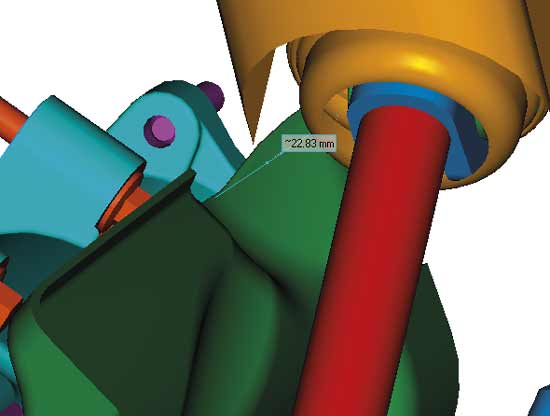

Rys. 2 Niewystarczająca (22,83 mm) odległość układu elementu układu kierowniczego do osłony termicznej kolektora wydechowego silnika

Przedstawione powyżej wymagania dotyczą jedynie przewodów metalowych i rur. Są zatem tylko jednym z wielu aspektów, które należy brać pod uwagę podczas zagospodarowania przestrzeni w pojeździe. Inne komponenty, jak na przykład: wiązki elektryczne, elementy tłoczone z blach, elementy z tworzyw sztucznych lub elementy odlewane, również mają swoje własne wymagania. Są to ciekawe zagadnienia, którym – być może – poświęcimy osobne publikacje.

Należy także pamiętać, że każdy z producentów pojazdów określa wymagania dotyczące minimalnej odległości pomiędzy sąsiednimi komponentami. Przykładowo, jeden z nich wyznaczył tę wartość na minimum 25 mm, w przypadku elementów ruchomych lub cechujących się wysoką temperaturą zewnętrzną (np. elementy układu wydechowego), oraz minimum 10 mm dla pozostałych komponentów. Warto zauważyć, że modele CAD części pojazdów są najczęściej tworzone na bazie wymiarów nominalnych i nie uwzględniają tolerancji ich wykonania i montażu. Rysunek 2 prezentuje przykład niedostatecznej odległości pomiędzy strefą ruchu przegubu wału układu kierowniczego (kolor pomarańczowy) a osłoną termiczną kolektora wydechowego silnika (kolor zielony), która wynosi 22,83 mm, a powinna minimum 25 mm.

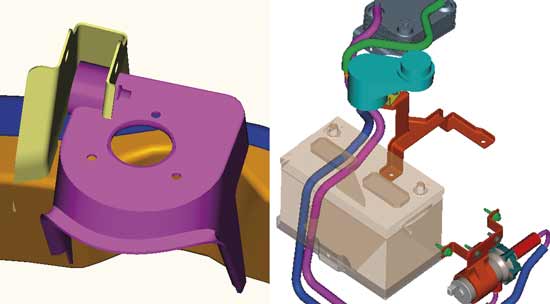

Z kolei automatyczne lub ręczne narzędzia służące do pomiaru odległości pomiędzy komponentami, używane w programach CAD, nie potrafią wykryć czy dany element jest ruchomy, czy nie. Na rysunku 3 pokazano tłumik drgań skrętnych silnika spalinowego, który według programu CAD nie ma kolizji z odlewaną obudową (kolor żółty).

Rys. 3 Tłumik drgań skrętnych. Po lewej stronie – nie wykryto kolizji z odlewaną obudową; po prawej – po obróceniu nastąpiła kolizja pomiędzy elementami

W rzeczywistości jednak tłumik ten obraca się wraz z wałem korbowym silnika i uderzy w obudowę podczas obrotu. Należy zatem pamiętać, aby wyznaczać strefy ruchu dla każdego ruchomego elementu, jeśli nie zostały już one wcześniej zdefiniowane przez producentów podzespołów.

Niektóre z komponentów mają jeszcze dodatkowe wymagania dotyczące temperatury i/lub wilgotności otoczenia, w którym mają funkcjonować. Wtedy trzeba zastosować odpowiednie osłony lub umieścić te części w takim miejscu, by nie były narażone na zbyt wysoką temperaturę lub za dużą wilgotność. Oprócz tego, niektóre z podzespołów, np. przepustnica, mają dodatkowo wyszczególnioną w specyfikacji technicznej określoną orientację w przestrzeni pojazdu (wałek przepustnicy ustawiony pod odpowiednim kątem, układy elektroniczne tylko u góry, złącza elektryczne umiejscowione na dole, w celu zgodności z normą IP67, itp.).

Podczas procesu umiejscawiania części należy wziąć również pod uwagę fakt, że niektóre elementy, takie jak np. opaski zaciskowe, można zamontować w innej pozycji niż przewidziana w programie. Rysunek 4 przedstawia porównanie modelu CAD z rzeczywistym modelem silnika, które pokazuje, że podczas montażu odległość opaski (7,5 mm) jest większa niż zmierzona poprzez program CAD (3,54 mm). Tak samo może jednak zdarzyć się sytuacja odwrotna i w niektórych przypadkach okaże się, że mamy mniejszą odległość niż planowaliśmy lub nawet kolizję pomiędzy elementami.

Rys. 4 Zmierzona odległość pomiędzy przewodem paliwowym a opaską zaciskową na turbosprężarce. Po lewej – model CAD, odległość 3,54 mm, po prawej – prawdziwy silnik, odległość 7,5 mm.

Dodatkową trudnością, często spotykaną podczas projektowania, jest problem związany z pracą na niezaktualizowanych danych CAD. Niestety, często po ich aktualizacji otrzymanej od klienta może okazać się, że cały trud związany z odpowiednim umieszczeniem komponentów może pójść na marne, ze względu na zmienioną przez klienta geometrię. Nagle wówczas okazuje się, że mamy do czynienia ze znaczną kolizją z zaprojektowanymi przez nas częściami. Wtedy pracę nad konstrukcją trzeba zacząć od nowa. Dobrze zatem jest jak najczęściej (w miarę możliwości) kontaktować się z klientem, aby zminimalizować ryzyko wystąpienia tego typu niechcianych sytuacji. Zaprezentowane na rysunku 5 zrzuty z ekranu programu CAD przedstawiają odkryte „niespodzianki” po aktualizacji danych.

Rys. 5 Problemy powstałe po aktualizacji danych CAD od klienta. Po lewej – kolizja pomiędzy elementami karoserii, po prawej – kolizja węży układu chłodzącego z akumulatorem.

Zaprojektowane elementy muszą się dać w odpowiedni sposób zamontować oraz zdemontować. Ważne jest także, aby uzyskać informacje o stosowanych przez klienta narzędziach, wraz z ich wymiarami, zakresem ruchów oraz minimalnym kątem obrotu. Trzeba także uwzględnić miejsce na dłoń operatora narzędzia. W przypadku braku takich danych można przynajmniej posiłkować się odpowiednimi normami dotyczącymi gniazd pod klucze (zarówno jeśli chodzi o płaskie, jak i nasadowe). Przykładem takiej normy jest PN-69/M-65015.

Kolejnym zagadnieniem, które powinno być brane pod uwagę podczas umiejscawiania komponentów w przestrzeni pojazdu, jest konieczność uwzględnienia demontażu części w jak najmniej skomplikowany i pracochłonny sposób. Chodzi o to, aby nie demontować wielu sąsiednich elementów w celu uzyskania dostępu do tego, o którego wymianę lub naprawę nam chodzi. Niestety, w praktyce w niektórych przypadkach producenci samochodów zapomnieli o tej wydawałoby się prostej i logicznej zasadzie. W znacznym stopniu wynika to z problemów opisywanych w tym artykule, niemniej jednak nie jest to jedyny czynnik, który je warunkuje.

Podsumowując można stwierdzić, że podczas procesu packaging’u należy brać pod uwagę szereg czynników, zarówno dotyczących technologii wykonania, kosztów, odpowiednich wymagań klientów, ograniczeń związanych z czynnikami środowiskowymi (temperatura, drgania, wilgotność) czy też montażem. Okazuje się, że jest to nie lada wyzwanie dla każdego inżyniera konstruktora zajmującego się tym tematem, szczególnie, że w najnowszych konstrukcjach coraz większa liczba komponentów musi zmieścić się w coraz mniejszej przestrzeni i w przyszłości ten trend z pewnością będzie się nasilał.

Piotr Cabaj

artykuł pochodzi z wydania 3 (114) marzec 2017

Wykorzystując dostępne i popularne dziś obrabiarki o najróżniejszej kinematyce i ilości osi sterowanych, wzbogacone specjalnym narzędziem i standardową ścieżką z systemu CAM, znajdziemy całkiem szerokie spektrum powierzchni możliwych do uzyskania metodą cięcia ciągłego. Należy tylko rozpoznać i umiejętnie wykorzystać dostępne możliwości.

Wojciech Garus

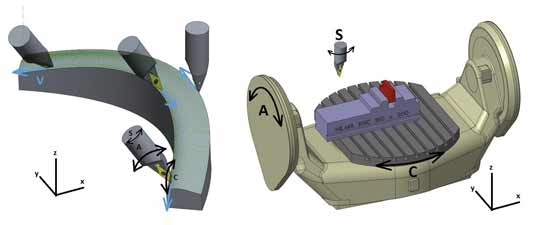

Maszyna i oś S obrotu wrzeciona

Praktyczne zastosowanie metody cięcia ciągłego na frezarce sterowanej numerycznie generalnie sprowadza się do tych samych czynności co proces frezowania, z tą różnicą, że narzędzie skrawające musi być unieruchomione. To unieruchomienie polega na zablokowaniu lub kontroli położenia osi obrotu narzędzia. Idea frezowania wieloosiowego (z osiami uchylno-obrotowymi) prowadziła rozwój konstrukcji frezarek do maksymalnie pięciu osi sterowanych.

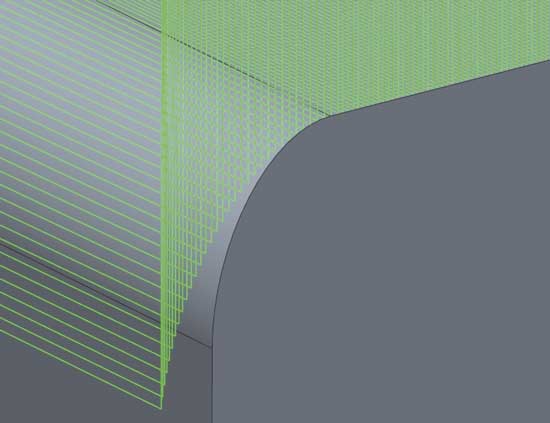

Rys. 1

Te coraz popularniejsze w narzędziowniach i na produkcjach „pięcioosiówki” o najróżniejszych kinematykach to urządzenia umożliwiające zupełnie dowolne podejście narzędziem do obrabianego materiału. Ta dowolność jest niczym innym, jak realizacją kontroli sześciu stopni swobody w przestrzeni. Jako że pracujące narzędzia w postaci frezów lub wierteł są bryłami obrotowymi, to bezzasadne były konstrukcje sześcioosiowe dedykowane do pracy takimi narzędziami.

Rys. 2 Przykłady aplikacji

Chęć unieruchomienia narzędzia, takiego jak np. nóż tokarski, wytaczak lub dłuto, wymusza wprowadzenie kontroli szóstej osi i jest to najczęściej kontrola indeksowana. Płynna kontrola osi wrzeciona jest wykorzystywana w prawie każdej frezarce, ale w specjalnych cyklach do gwintowania (zagadnienie dwuosiowe) lub np. do obwiedniowego frezowania kół zębatych na frezarkach ze stołami obrotowymi – użytkownik do innych operacji z takiej płynnej kontroli skorzystać nie może. W ostatnich latach coraz częściej pojawiają się obrabiarki z płynną kontrolą szóstej osi wykorzystywaną głównie do zabiegów toczenia, wytaczania i profilowania (zagadnienia czteroosiowe). Zaangażowanie wszystkich sześciu osi w trybie symultanicznym umożliwi realizację zabiegu strugania dowolnej powierzchni.

Rys. 3 Obróbka strategią helikalną, przypominającą toczenie, w której użyto specjalnego narzędzia z krawędzią tnącą w osi wrzeciona. Narzędzie takie pozwoliło zaadoptować płynną czteroosiową ścieżkę z systemu CAM. Do płynnej kontroli kierunku płaszczyzny natarcia narzędzia użyto osi C stołu obrotowego, gdyż użyta frezarka nie była wyposażona w płynną oś S.

Tę niezbędną szóstą oś mamy dostępną w większości urządzeń w trybie indeksowanym, co daje jakiś punkt wyjścia. Zaznaczam, że praca nieruchomym narzędziem na maszynach nieprzystosowanych do tego musi odbywać się z małym naddatkiem, dlatego taki sposób obróbki dedykowany jest głównie do obróbek wykańczających, a użyte narzędzie najlepiej gdyby generowało minimalny moment obrotowy, bo większość obrabiarek z możliwością indeksacji osi wrzeciona nie jest wyposażona w hamulec.

Rys. 4 Zdjęcie uzyskanej powierzchni

Dzięki zastosowaniu specjalnego narzędzia w postaci standardowej okrągłej płytki przykręconej do trzonka w taki sposób, aby płaszczyzna natarcia skierowana była do dołu, udało się uzyskać obrotowe narzędzie do strugania (Rys. 5).

Rys. 5 Czoło narzędzia z okrągłą płytką

Rys. 6 Obróbka czoła helikalną strategią z utrzymaniem płynnej kontroli kątów przyłożenia oraz kierunku płaszczyzny natarcia narzędzia do wektora prędkości. Zastosowanie okrągłej płytki sprowadza zagadnienie sześcioosiowe do zagadnienia pięcioosiowego.

Rys. 7 Struganie ścianki z zachowaniem płynnej kontroli kątów przyłożenia oraz kierunku płaszczyzny natarcia narzędzia do wektora prędkości. Zagadnienie czterosiowe z jałowymi ruchami powrotnymi.

Rys. 8 Struganie ścianki bez kontroli kąta przyłożenia narzędzia. Zagadnienie trzyosiowe.

Rys. 9 Dłutowanie rowków spiralnych za pomocą standardowego dłuta. Zagadnienie czteroosiowe.

Rys. 10 Powierzchnia o ostrokątnym narożu wewnętrznym z minimalnym promieniem, uzyskana standardowym wytaczakiem tokarskim. Strategia obróbki to jednokierunkowe przejścia narzędzia z jałowymi powrotami. Takie podejście wierszowania w stałym kierunku pozwoliło skorzystać ze stałego kąta pozycjonowania narzędzia w osi wrzeciona S, poprzez jej jednokrotną indeksację dla całego programu. Stały kąt przyłożenia ostrza realizowany jest płynną kontrolą osi A obrabiarki. Użyte narzędzie wymusza jałowe ruchy powrotne, ale jest za to bardzo sztywne i pozwala na uzyskanie znakomitej jakości powierzchni przy bardzo dużych posuwach.

Kształt takiego narzędzia ma dwie bardzo ważne zalety. Po pierwsze umożliwia bezpośrednie wykorzystanie niektórych frezerskich strategii obróbkowych z systemów CAM, gdyż w swej geometrii nie różni się od freza palcowego. Po drugie, obrabiarka nie musi być wyposażona nawet w indeksowaną oś wrzeciona S.

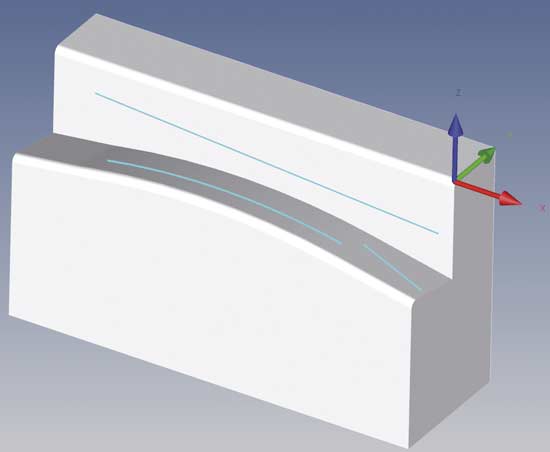

Badania parametrów powierzchni i porównanie z metodą klasyczną na przykładzie tej samej próbki

Badaniom poddany został detal pojawiający się od początku artykułu. Został wybrany ze względu na użycie bardzo sztywnego narzędzia, które ma swoje ograniczenia ale jednocześnie najbardziej uwypukla najbardziej przewagę tej metody nad konwencjonalną obróbką wykańczającą powierzchni.

Rys. 11

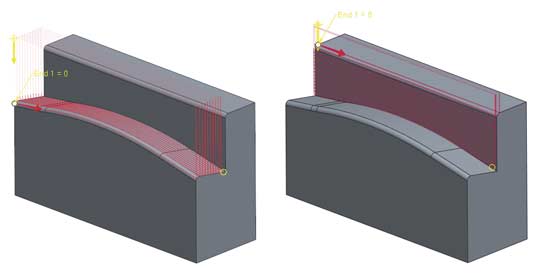

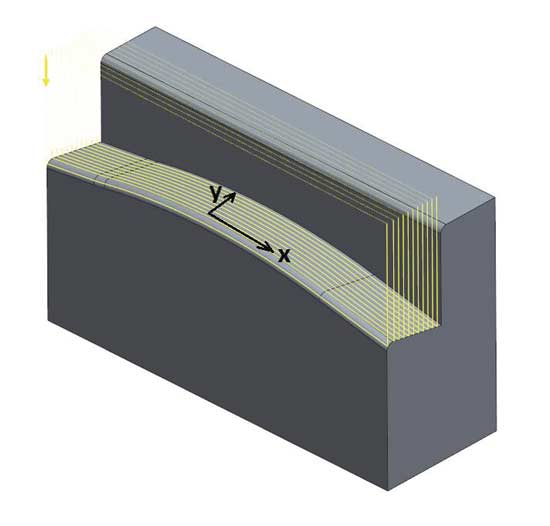

Ścieżkę narzędziową wygenerowano w programie typu CAM, a następnie zmodyfikowano stałym offsetem, ze względu na nieosiowy charakter narzędzia, jakim jest wytaczak. Strategię obróbki pokazano na rysunku 12, a fragment rzeczywistej ścieżki na rysunku 13.

Rys. 12 Strategie obróbki powierzchni

Rys. 13 Fragment rzeczywistej ścieżki

Przebieg obróbki

Podczas obróbki wykonano cztery następujące próbki:

01-kl – próbka obrobiona klasycznie w technologii trzyosiowej – czas obróbki 21 min

Parametry:

f = 6000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 15000 obr/min

narzędzie – dwupiórowy frez z czołem kulistym z węglika spiekanego o średnicy 3 mm

01-a – próbka obrobiona metodą cięcia ciągłego z detalem zamocowanym centralnie nad stołem - czas obróbki 8 min

Parametry:

Fmax = Vc = 15000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 0 obr/min

narzędzie – płytka tokarska z węglika spiekanego z promieniem naroża równym 0,8 mm

01-b – próbka obrobiona metodą cięcia ciągłego z detalem zamocowanym na skraju stołu – czas obróbki 9 min

Parametry:

Fmax = Vc = 15000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 0 obr/min

narzędzie – płytka tokarska z węglika spiekanego z promieniem naroża równym 0,8 mm

02-b – próbka obrobiona metodą cięcia ciągłego z detalem zamocowanym na skraju stołu – czas obróbki 15 min

Parametry:

Fmax = Vc = 4000 mm/min

ap = 0,1 mm

ae = 0,1 mm

n = 0 obr/min

narzędzie – płytka tokarska z węglika spiekanego z promieniem naroża równym 0,8 mm

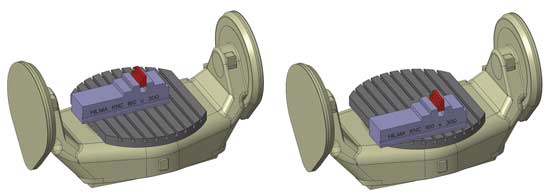

Zamocowanie próbek na stole obrabiarki

Zamocowanie próbki 01-kl ze względu na pozycję nie ma znaczenia, bo obróbka jest i tak trzyosiowa. Zamocowania pozostałych próbek mają znaczenie, ze względu na położenie osi A, która odpowiada za utrzymanie stałego kąta przyłożenia. Prędkość zmiany tego kąta związana z utrzymaniem posuwu może mieć wpływ na jakość powierzchni, gdyż prędkość ta jest ograniczona dynamiką napędu osi A. Poza tym, utrzymanie pozycji narzędzia w osiach XYZ również zależy od dynamiki tych osi, bo obróbka jest symultaniczna i osie te muszą nadążać za zaprogramowaną pozycją, w zależności od wartości pozycji w osi A. Miejsca zamocowania próbek na stole obrabiarki przedstawia rysunek 14.

Rys. 14 Usytuowanie próbek na stole obrabiarki

Próbka 01-a umieszczona została w centrum stołu, a próbki 01-b i 02-b na skraju stołu, tak by zbadać wpływ odległości obszaru obróbki od osi A na jakość powierzchni.

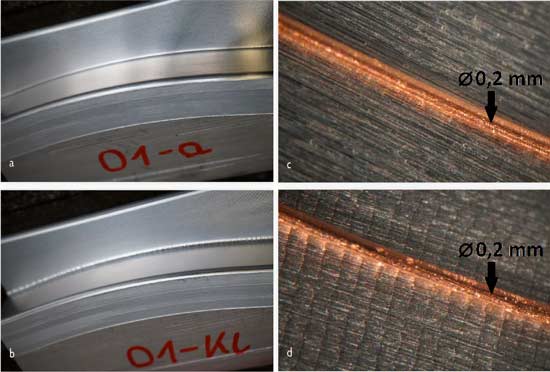

Ocena wizualna

Na czterech wykonanych próbkach dokonano oceny wizualnej przy użyciu mikroskopu stereoskopowego o powiększeniu x 20 oraz x 40. Do wykonania zdjęć posłużył układ tego mikroskopu i aparatu fotograficznego z powiększeniem do x 3,5 (Rys. 15, 16).

Rys. 15 Porównanie próbek wykonanych metodą cięcia ciągłego i metodą klasyczną; a) widok ogólny próbki wykonanej metodą cięcia ciągłego, b) widok ogólny próbki wykonanej metodą klasyczną, c) zdjęcie mikroskopowe próbki wykonanej metodą cięcia ciągłego, d) zdjęcie mikroskopowe próbki wykonanej metodą klasyczną;

Rys. 16 Zdjęcia mikroskopowe uzyskanych powierzchni: a) metoda klasyczna, b) metoda cięcia ciągłego;

Na rysunkach c) i d) pokazano zdjęcia mikroskopowe, na których przedstawiono powierzchnie wraz z drucikiem miedzianym o średnicy 0,2 mm w celu pokazania skali.

Najbardziej jednolitą powierzchnię w ocenie gołym okiem prezentują próbki zamontowane centralnie na stole. Zauważalna jest wyraźna różnica w ocenie chropowatości między wszystkimi czterema próbkami na korzyść metody ciągłego cięcia. Próbka 02-a w ocenie wizualnej posiada największą falistość, próbka 02-b obrabiana wolniej ma znacznie lepszą falistość, a próbka 01-a nie różni się od próbki 01-kl pod kątem wizualnej oceny falistości.

W obserwacji powierzchni pod mikroskopem nie widać różnic między wszystkimi trzema próbkami wykonanymi metodą cięcia ciągłego. Znacznie gorzej pod kątem chropowatości wypada przy tych próbkach metoda klasyczna (01-kl). Widoczne na niej są ślady po nieciągłym skrawaniu frezem wieloostrzowym. Chropowatość prostopadła do kierunku ruchu narzędzia w obydwu metodach wydaje się być porównywalna, natomiast chropowatość zgodna z kierunkiem ruchu narzędzia w przypadku metody ciągłego cięcia wygląda na kilkukrotnie lepszą od klasycznej. W wizualnej ocenie przypomina ona powierzchnię po szlifowaniu.

Pomiar chropowatości

Badań chropowatości dokonano w oparciu o parametr Ra. Chropowatość zmierzono w dwóch kierunkach. Kierunek X – jest to kierunek zgodny z liniami wierszowania w strategii obróbkowej, a kierunek Y – prostopadły do linii wierszowania (Rys. 17).

Rys. 17 Kierunki pomiaru chropowatości względem linii wierszowania

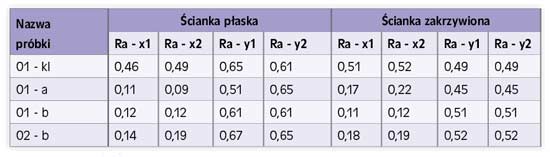

Każdego pomiaru chropowatości dokonano dwukrotnie, w dwóch różnych miejscach powierzchni (indeksy x1, x2 oraz y1, y2 w tabeli 1).

Tab. 1 Wyniki pomiarów chropowatości

Parametry pomiaru:

lr = 0,8 – długość odcinka elementarnego

ln = 4 – długość odcinka pomiarowego

Po pomiarach chropowatości wszystkich czterech próbek widać, że metoda ciągłego cięcia, przy krótszym czasie obróbki, daje czterokrotnie lepszy parametr Ra w kierunku zgodnym z ruchem narzędzia niż metoda klasyczna. Kierunek prostopadły do ruchu narzędzia cechuje się prawie identycznym parametrem Ra. Na korzyść metody ciągłego cięcia w tym porównaniu przemawia fakt, że została ona wykonana narzędziem z narożem o prawie dwukrotnie mniejszym promieniu.

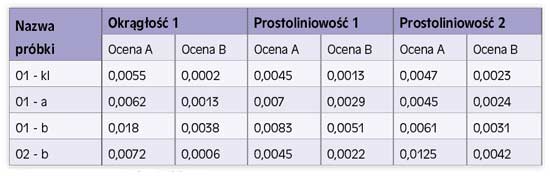

Pomiar kształtu

Badania kształtu dokonano na współrzędnościowej maszynie pomiarowej metodą skanowania.

Do pomiaru użyto rubinowej kulki pomiarowej o nominalnej średnicy 4 mm i okrągłości kształtu równej 0,3 mikrometra. Wszystkie punkty zbierano co 0,1 mm. Na rysunku 18 przedstawiono mierzone kształty w postaci dwóch prostych i jednego wycinka okręgu.

Rys. 18 Mierzone kształty w postaci dwóch prostych i jednego wycinka okręgu

Wyniki pomiarów przedstawiono w tabeli 2, w dwóch wariantach:

A – bez dodatkowej obróbki (wszystkie punkty pomiarowe o współrzędnych sczytanych bezpośrednio z głowicy pomiarowej (metoda oceny wyników – Gauss)

B – z usunięciem punktów nietypowych i zadanym filtrem;

Filtr dolnoprzepustowy (50 fal na obrót F/O, długość fali Lc = 2,5 mm)

Usunięcie punktów nietypowych (wewnątrz CM = 3, poza CM = 3)

Tab. 2 Wyniki pomiarów odchyłek kształtów

Dokładności z badanych kształtów wypadają najlepiej dla próbek zamocowanych w centrum stołu. Obydwie próbki 01-kl oraz 01-a cechują się kilkumikronową odchyłką kształtu. Próbka wykonana metodą klasyczną ma najlepsze wyniki. Najgorzej wypada próbka zamocowana na skraju stołu (02-a), której kształt osiąga maksymalnie 18 mikrometrów. Zmniejszenie prędkości obróbki w próbce zamocowanej w taki sam sposób (02-b) powoduje utrzymanie dokładności kształtu na poziomie kilku mikrometrów i nie odbiega od próbki zamocowanej w centrum stołu.

Wnioski

Wydajność

Metoda ciągłego cięcia okazała się bardzo wydajna ze względu na utrzymanie prędkości skrawania na przynajmniej minimalnym poziomie Vc.

Prędkość ta z natury metody jest równa posuwowi. Wymaga więc zastosowania obrabiarek o dużych prędkościach roboczych osi sterowanych (powyżej kilu tysięcy mm/min). Wykonanie próbki metodą ciągłego cięcia zajmuje 60% czasu mniej niż metodą klasyczną, przy jednoczesnym zachowaniu lepszych parametrów chropowatości. Konfrontując próbki z metodą klasyczną o zbliżonym Ra należy zauważyć, że czas ten może być kilkukrotnie krótszy, gdyż przy maksymalnych obrotach wrzeciona jedyną drogą do poprawy chropowatości jest zmniejszenie posuwu, co wydłuża proces. Wykonane na potrzeby badania powierzchnie były stosunkowo niedużych gabarytów (około 100 mm długości). Ze względu na dynamikę obrabiarki czasy obróbki ulegną znacznemu skróceniu podczas wykonywania dłuższych powierzchni i wydłużeniu czasu dla powierzchni krótszych.

Jakość powierzchni

Metoda ciągłego cięcia w porównaniu do klasycznej daje dużo lepsze wartości chropowatości wzdłuż linii cięcia i porównywalne wartości prostopadle do kierunku cięcia. Zauważyć należy jednak, że próbka wykonana metodą klasyczną została wyfrezowana narzędziem o prawie dwukrotnie większym promieniu. Dokładności są na bardzo porównywalnym poziomie z przewagą dla metody klasycznej (różnice rzędu 1-2 mikrometra). Dokładność w metodzie ciągłego cięcia pogarsza się wraz z oddalaniem obszaru obróbki od osi obrotowych. Jest to powodowane działaniem odległości od punktu styku narzędzia do osi obrotowej, jako mnożnika błędu pozycji kątowej, prędkości i przyspieszeń. Objawia się to głównie pogorszeniem falistości powierzchni. Błędy wynikające z prędkości i przyspieszeń są największe i mogą zostać zminimalizowane na konkretnej obrabiarce poprzez zastosowanie mniejszych prędkości posuwu. Można by je również zmniejszyć stosując lepsze napędy i systemy pomiarowe osi, jest to jednak zadanie dla producentów obrabiarek i wychodzi poza możliwości technologów i programistów. Błędy wynikające z pozycji osi kątowych nie są możliwe do zminimalizowania przez technologa i programistę, gdyż wynikają z budowy obrabiarki. Porównując jednak obróbkę ciągłego cięcia z obróbką klasyczną w płynnych czterech/pięciu osiach napotkane 2-mikronowe pogorszenie kształtu będzie takie samo.

Zastosowanie metody ciągłego cięcia na frezarkach z głowicą uchylno-obrotową zamiast tzw. kołyski, lub stołu obrotowego plus uchylna głowica, da większe możliwości panowania nad błędami kształtu, ze względu na stałą odległość osi obrotowych od ostrza narzędzia. Taka konfiguracja kinematyki obrabiarki gwarantuje stałe wartości uzyskanych tolerancji kształtu na dowolnie dużych detalach (w całym zakresie obróbki danej obrabiarki).

Praktyczne zastosowania

Metoda ciągłego cięcia znajduje zastosowania głównie w obróbce wykańczającej (frezowanie od „dwóch i pół” do sześciu osi) na powierzchniach umożliwiających wprowadzenie drogi na rozpędzenie i wyhamowanie narzędzia, lub jeśli parametry powierzchni na danym konkretnym detalu pozwolą zaczynać i kończyć skrawanie od wartości 0 mm/min. Bez większych problemów można więc obrabiać powierzchnie otwarte (nieograniczone pionowymi ściankami). Powierzchnie zabudowane pionowymi ściankami możliwe są do obróbki, z zastosowaniem specjalnej strategii trajektorii ścieżek, lub też specjalnych narzędzi. Aktualne możliwości programowania CNC z użyciem komputerowych systemów wspomagania CAM są bardzo duże. Jednak z powodzeniem można by je rozwinąć, głównie pod kątem użycia standardowych noży tokarskich, wytaczadeł lub specjalnych narzędzi w strategiach obróbek frezerskich oraz generowaniu tych strategii, wejść i wyjść narzędzia w aspekcie utrzymania minimalnej prędkości skrawania Vc. Obecne systemy CAM w frezerskich strategiach obróbkowych nie wspierają w ogóle płynnego użycia szóstej osi we wrzecionie obrabiarki, a takie wsparcie byłoby kluczowe ze względu na wyżej opisane problemy.

Metoda znaleźć może zastosowanie w kształtowaniu mało technologicznych naroży wewnętrznych, ze względu na możliwe zastosowanie ostrzy z minimalnymi promieniami o dużej sztywności (np. 0,05 mm lub mniejsze).

Możliwe jest stosowanie dowolnych płytek tokarskich i frezerskich, co daje bardzo duże możliwości w dopasowaniu odpowiedniego narzędzia do obrabianej powierzchni. Użycie gotowych trzonków i oprawek, jak i konstruowanie własnych, poszerza znacznie spektrum możliwych do uzyskania kształtów.

Trwałość

Obrabiarka – głównym czynnikiem wpływającym na trwałość wrzeciona jest jego zerowa prędkość obrotowa podczas obróbki. Wrzeciono obraca się tylko przy pozycjonowaniu lub z bardzo małą prędkością w czasie obrabiania z użyciem płynnej szóstej osi. Wadą metody ze względu na trwałość obrabiarki jest jej dynamiczna praca, co jednak skutkuje krótszym czasem obróbki danego detalu.

Narzędzia – współczesne obrabiarki cechują się możliwościami uzyskania bardzo dużych posuwów (kilkanaście-kilkadziesiąt tys. mm/min); są to jednak posuwy kilkukrotnie niższe, niż możliwa do uzyskania maksymalna prędkość skrawania Vc zastosowanych narzędzi. Powoduje to pracę ostrza narzędzia w dużo korzystniejszych warunkach niż te, w których pracują na ogół, co wydłuża ich żywotność.

Wojciech Garus

GG TECH

arykuł pochodzi z wydania 1/2 (112/113) styczeń/luty 2017

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.