(artykuł reklamowy)

Doświadczenia ostatnich lat zachęciły producentów urządzeń wykorzystywanych w medycynie i diagnostyce laboratoryjnej, w tym aparatury do badań w miejscu opieki nad pacjentem (POCT – point-of-care testing; NPT – near-patient testing), a także producentów przenośnych urządzeń medycznych do ewaluacji i modernizacji potencjału technologicznego w zakresie dozowania płynów – od zastosowań manualnych, poprzez stołowe stacje dozujące, po badania laboratoryjne i zautomatyzowane linie produkcyjne.

Muge Deniz Meiller

Produkcja urządzeń wykorzystywanych w medycynie i naukach przyrodniczych to sektor przemysłu o bardzo wymagających regulacjach w zakresie jakości i powtarzalności produktów. Stąd też wielkie znacznie kontroli procesu – wszystkie materiały i operacje technologiczne (w tym obróbka, montaż i pakowanie) muszą być monitorowane i rejestrowane w celu pełnej identyfikowalności i walidacji procesów produkcyjnych. Jest to szczególnie istotne w przypadku stosowania dozowania płynów w procesach montażu urządzeń wykorzystywanych w medycynie i diagnostyce laboratoryjnej (w tym aparatury POCT i NPT), a także innych urządzeń zdrowotnych, takich jak np. przenośne urządzenia medyczne – co wymaga precyzyjnej i powtarzalnej aplikacji światłoutwardzalnych środków klejących, cyjanoakrylanów, silikonów i innych płynów technologicznych.

Niezależnie od danego zastosowania, użytych płynów i stosowanej techniki, obok wymogów jakościowych, przyjęta metodologia dozowania płynów musi spełniać także wymagania wydajności i opłacalności. Bardzo często potrzeba zwiększenia produkcji powoduje konieczność wdrożenia bardziej wydajnego systemu dozującego.

Odpowiedź na COVID-19

Tak właśnie stało się na przestrzeni ostatnich dwóch lat, kiedy producenci urządzeń medycznych na całym świecie zwiększyli produkcję artykułów i aparatury medycznej w odpowiedzi na COVID-19 (SARS-CoV-2). By pomóc producentom w zwiększeniu mocy produkcyjnej, dostawcy systemów dozowania płynów zaoferowali precyzyjne i bezpieczne rozwiązania dozujące na potrzeby masowej produkcji wentylatorów medycznych, zestawów diagnostycznych i innych urządzeń medycznych.

W początkowej fazie zagrożenia COVID-19, Nordson EFD dostarczył liczne systemy dozowania płynów na potrzeby masowej produkcji niewielkiego złożenia wchodzącego w skład wentylatorów Ventec Life Systems. Wentylatory medyczne Ventec są przenośne i zapewniły niezbędne wyposażenie medykom na pierwszej linii walki z wirusem. Wspomniane zastosowanie w produkcji wentylatorów wymagało klejenia dwóch komponentów przy pomocy światłoutwardzalnego akrylu.

Wcześniej w firmie Ventec wykorzystywano ręczne metody aplikacji kleju. COVID-19 zmusił firmę do zwiększenia mocy produkcyjnych, by sprostać wzrostowi produkcji o 180% w skali miesiąca. Zostało to osiągnięte w dużej części dzięki zastosowaniu zrobotyzowanych systemów dozowania płynów firmy Nordson EFD.

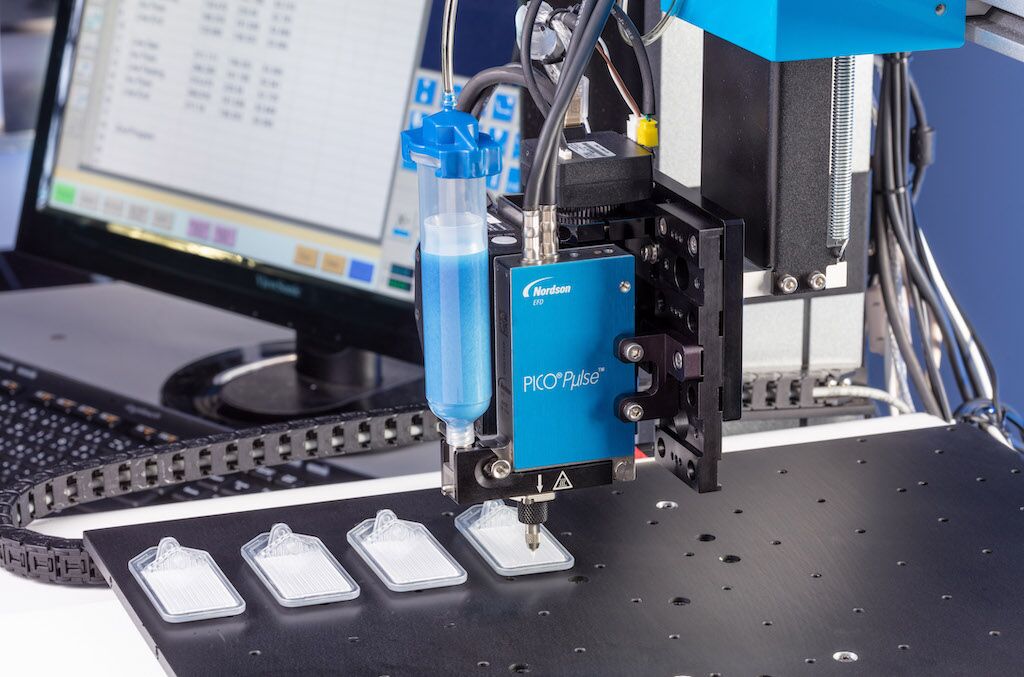

Innym przykładem priorytetowego wdrożenia związanego z COVID-19, zrealizowanego przez Nordson EFD było nanoszenie substancji czynnych na paski testów diagnostycznych i klejenie opakowań testów w zestawach do diagnostyki wirusa. W tym celu Nordson EFD zapewnił opatentowane rozwiązanie systemu dozującego PICO Pµlse®, sprawdzające się w takich zastosowaniach ze względu na wysoką prędkość dozowania i bardzo wysoką precyzję.

Powyższe zastosowania są typowymi przykładami sytuacji, w których producenci zmuszeni byli zwiększyć poziom zaawansowania technologicznego procesów dozowania płynów w odpowiedzi na zwiększone zapotrzebowanie związanie z COVID-19. To właśnie w większości wysoko wydajnych środowisk produkcyjnych najbardziej sprawdzają się zautomatyzowane i pół-automatyczne rozwiązania dozujące, w zależności od żądanej wydajności i standardów jakościowych wymaganych na każdym etapie procesu montażowego.

Skalowanie automatyzacji dozowania w celu sprostania wymogom produkcji

Wielu producentów sprzętu medycznego zaczynało z miękkimi butelkami do wyciskania i strzykawkami dozującymi. Wraz ze wzrostem produkcji niektórzy decydują się na użycie bardziej kontrolowanych rozwiązań przy użyciu stołowych stacji dozujących, systemów zaworów pneumatycznych, lub zrobotyzowanych linii dozujących – przynajmniej w części zastosowań produkcyjnych wymagających dozowania.

Jest szereg czynników, przemawiających za użyciem bardziej wydajnych i kontrolowanych metod dozujących jako lepszych rozwiązań biznesowych:

- Powtarzalność i dokładność aplikacji kropla-po-kropli ulegają znacznej poprawie wraz z wdrożeniem zautomatyzowanych i kontrolowanych rozwiązań dozujących.

- Zwiększona wydajność to wyraźna zaleta wzrostu automatyzacji. Na przykład ten sam pracownik, który manualnie montuje 800 części w ciągu zmiany trwającej 8 godzin, może w tym samym czasie zmontować 1000 do 1200 części przy pomocy pneumatycznego dozownika płynów.

- Jakość części ulega poprawie wraz z przejściem od ręcznego wyciskania do dozowania wspomaganego sprężonym powietrzem i dalej wzrasta, wraz z automatyzacją linii produkcyjnej, gdyż zredukowaniu ulega zróżnicowanie pomiędzy operatorami. Możliwość zadania czasu, ciśnienia i innych parametrów procesu dla danej operacji poprawia kontrolę procesu i zapewnia aplikację właściwej ilości płynu na każdej części.

- Współczynniki części odrzuconych i wymagających poprawy maleją wraz z wdrożeniem bardziej zautomatyzowanych rozwiązań dozujących, co przekłada się na ogólny wzrost produktywności i większy zysk producenta.

- Znacznie maleje ilość zużytego płynu dzięki zastosowaniu bardziej kontrolowanej metody dozowania. Przejście z podstawowego dozowania manualnego na dozownik pneumatyczny może zredukować zużycie płynu zwykle o 50 do 70% – ze względu na wzrost dokładności nanoszenia.

Producenci urządzeń medycznych mogę wiele zyskać przyglądając się bliżej swoim potrzebom produkcyjnym i korzystając z możliwości oferowanych przez zautomatyzowane, kontrolowane rozwiązania dozujące. Należy jednak brać pod uwagę powyższe punkty, gdyż reprezentują one rzeczywiste czynniki ekonomiczne związane z procesem dozowania płynów.

Powtarzalność, identyfikowalność i kontrola procesu

Przekształcenie technologii dozującej z bardziej manualnej metody na bardziej zautomatyzowany proces nie tylko zapewnia korzyści ekonomiczne wynikające z redukcji kosztów pracy i strat materiałowych, ale co jeszcze ważniejsze, zapewnia wyższy poziom powtarzalności, niezawodności i identyfikowalności procesu, co jest niezwykle istotne w montażu urządzeń medycznych.

Powtarzalność

Powtarzalność i precyzja kropla-po-kropli mają zasadnicze znaczenie w dozowaniu płynów, a szczególnie w produkcji urządzeń medycznych. Naniesienie właściwej ilości płynu determinuje dalszy przebieg procesu produkcyjnego. Jeśli zaaplikuje się zbyt dużo płynu, będzie on dłużej schnął, co opóźni kolejne etapy produkcji. Z drugiej strony, jeśli naniesie się zbyt mało płynu, część nie będzie należycie spojona, zakłócając dalszy przebieg montażu, lub powodując defekt wyrobu. Precyzyjne systemy dozujące nanoszą powtarzalne kropla-po-kropli ilości niemal dowolnego płynu technologicznego, dzięki wykorzystaniu cyfrowych programatorów i precyzyjnych regulatorów pneumatycznych, zapewniających właściwą ilość aplikowanego materiału.

Najnowszej generacji dozowniki pracują praktycznie ze wszystkimi rodzajami płynów, od rzadkich rozcieńczalników po gęste silikony i pasty lutownicze – ze zwiększoną dokładnością. Zapewniają niespotykaną kontrolę przepustowości i procesu produkcyjnego, z powtarzalnymi dawkami, od początku do końca zbiornika z płynem.

Systemy dozowania precyzyjnego zapewniają optymalne rezultaty w aplikacji klejów, smarów, farb, past lutowniczych, dwuskładnikowych epoksydów, klejów światłoutwardzalnych i innych płynów technologicznych.

Zagadnienie stałego i powtarzalnego działania precyzyjnego systemu dozującego wykracza poza samą aparaturę i zależy także od jakości i właściwej obsługi komponentów. Te ulegające zużyciu komponenty plastikowe, takie jak tubki, strzykawki, tłoczki, zatyczki i końcówki – są zaprojektowane pod kątem różnych płynów i zastosowań, tak aby w każdym przypadku zapewnić możliwie najbardziej precyzyjną dawkę płynu.

Aby uzyskać najwyższy poziom wydajności takich systemów dozujących, należy spełnić szereg wymagań nieodłącznie związanych z ich konstrukcją i działaniem:

- Każdy plastikowy komponent ulegający zużyciu musi być projektowany jako część kompletnego, zintegrowanego systemu. To korzystnie wpłynie na uzyskiwane wyniki i przyczyni się do redukcji kosztów, zapewniając możliwie najbardziej precyzyjne, powtarzalne dawki płynu. Mieszanie i dopasowywanie komponentów różnego pochodzenia to recepta na spadek wydajności.

- Komponenty dozujące powinny być wykorzystywane jednorazowo. W precyzyjnych systemach dozujących średnice wewnętrzne kartuszy, średnice tłoczków, a także końcówki dozujące są produkowane w tak ścisłych tolerancjach, że najmniejsza pozostałość po poprzedniej substancji w kartuszu, na tłoczku, czy w końcówce przyczynia się do spadku powtarzalności w działaniu. Kiedy tłoczek sięga dna kartusza, zarówno tłoczek, kartusz, jak i końcówka nadają się do wyrzucenia.

- Utrzymanie precyzji i powtarzalności kropla-po-kropli w dozowaniu zaczyna się od produkowania części wysokiej jakości. W celu uzyskania najlepszej wydajności, należy upewnić się, że w procesie formowania precyzyjnego nie są stosowane silikonowe rozdzielacze do form i inne tego typu substancje na każdym etapie produkcji.

- Niektórzy dostawcy rozwiązań dozujących, tak jak Nordson EFD, zapewniają także kompletne systemy komponentów dozujących produkowanych z żywicy z certyfikatem medycznym United States Pharmacopeia (USP) klasy VI. Takie cylindry, tłoczki i końcówki dozujące są projektowane w taki sposób, by ułatwić producentom sektora medycznego walidację procesów produkcyjnych. Takie, a także standardowe komponenty dozujące mogą być sterylizowane przed użyciem w produkcji urządzeń medycznych.

Identyfikowalność

Większość komponentów urządzeń medycznych ma przyznane unikalne kody, które ułatwiają śledzenie komponentów na rożnych etapach produkcji. Jest to system wykorzystywany w wielu sektorach przemysłowych w ramach systemu zarządzania six sigma.

Nowością w świecie dozowania płynów jest możliwość przełączania pomiędzy wgranymi programami dawkowania wyłącznie w oparciu skanowanie etykiet z kodem. Pozwala to operatorowi na zmianę parametrów do nowej aplikacji bez potrzeby ręcznego wprowadzania parametrów na ekranie stołowej stacji dozującej. Ustawienia urządzenia automatycznie przełączają się jak tylko zeskanowany zostanie odpowiedni kod.

Czasy, kiedy przechowywano parametry dozowania odręcznie notowane w tabelach i zeszytach, a koordynaty ręcznie wprowadzano do urządzenia przy każdej kolejnej partii, należą już do przeszłości, co znacznie ogranicza ryzyko błędu ludzkiego w ustawianiu parametrów procesu dozowania.

Kolejną wyjątkową funkcją jest zachowywanie cyfrowych logów procesu dozowania, automatycznie rejestrujących parametry dawkowania, takie jak czas, ciśnienie, próżnia, a także data i czas każdego cyklu dozowania. Takie logi, dostępne do ręcznego pobrania przez port USB urządzenia, są bardzo korzystne w ramach procesów wymagających rygorystycznej, udokumentowanej kontroli procesu, szczególnie w biologii i medycynie, gdzie obowiązują normy FDA czy MDR (Medical Device Regulation), lub innych globalnych organizacji normalizacyjnych.

Kontrola procesu

Możliwość wyznaczania czasu, ciśnienia i innych parametrów dozowania dla danej aplikacji pozwala udoskonalić kontrolę procesu i zapewnia właściwe dawkowanie płynu na każdej części.

Stołowe stacje dozujące najnowszej generacji zapewniają wysoki poziom kontroli procesu dla operacji dozowania w procesie montażu urządzeń medycznych. Z wielką dokładnością obsługują kleje, pasty i całą gamę płynów montażowych.

Nanoszenie kropek, ściegów i wypełnień jest możliwe dzięki takim cechom sprzętu dozującego jak regulator ciśnienia w zakresie 1-100 psi, programator czasowy, kontrola próżniowa – zapobiegająca kapaniu płynu, cyfrowe odczyty czasu i ciśnienia oraz sterowanie elektryczne w pedałach.

Dodatkowe funkcje obejmują:

- regulacja czasu nawet do 0.0001 sekundy

- stała regulacja ciśnienia powietrza (oferowana z dozownikami Ultimus I i II)

Niektóre z najnowszych dozowników oferują programowanie sekwencji umożliwiające automatyczne dopasowanie parametrów, idealne pod kątem zastosowań wymagających aplikacji dwuskładnikowych epoksydów, lub innych płynów, które pęcznieją z upływem czasu, czy też ulegają zagęszczeniu wraz ze wzrostem temperatury.

Jeszcze inną funkcją, interesującą z punktu widzenia producentów urządzeń medycznych, jest zautomatyzowana inspekcja optyczna AOI (Automated Optical Inspection). Sprzężone z kamerami CCD i laserami współogniskowymi, platformy automatyzacji wizyjnej EFD pozwalają na optyczną kontrolę objętości dawki i dokładności aplikacji, zapewniając uzyskanie zgodności dozowania.

Przy użyciu systemu wizyjnego robota, oprogramowanie AOI weryfikuje szerokość i średnicę naniesionego płynu. Przy użyciu laser współogniskowego, system mierzy wysokość naniesionej warstwy płynu, co obok szerokości i średnicy, umożliwia trójwymiarową weryfikację, czy spełnione zostały wymagania dozowania. Laser współogniskowy dostarcza odczytu wysokości naniesionej warstwy płynu niezależnie od jego przezroczystości, która czasami ma wpływ na jakość danych pomniarowych. Stałe odczyty danych w pętli pozwalają na automatyzację kontroli jakości, oferując producentom branży medycznej oszczędność czasu i kosztów.

O Nordson EFD

Firma Nordson EFD projektuje i produkuje precyzyjne systemy dozujące na potrzeby stołowych stanowisk i zautomatyzowanych linii montażowych. Umożliwiając producentom aplikację tej samej ilości kleju, smaru, czy innego płynu technologicznego na każdej części, za każdym razem, systemy dozujące EFD pomagają firmom z wielu gałęzi przemysłu zwiększyć produkcję, poprawić jakość i zredukować koszty produkcji. Inne kompetencje w zakresie zarządzania płynami obejmują wysokiej jakości cylindry i kartusze dozownicze do wypełniania jedno- i dwukomponentowymi materiałami. Firma jest także wiodącym producentem specjalistycznych past lutowniczych na potrzeby dozowania i drukowania w przemyśle elektronicznym.

Zapraszamy do odwiedzenia witryny internetowej www.nordsonefd.com, lub profilu linkedin.com/company/nordson-efd