(artykuł reklamowy)

Smalley już od ponad 50 lat działa na rynku produkcji pierścieni i sprężyn. W tym czasie firmę pytano o wszystkie aspekty jej produktów i ich powstawania. Oto zestawienie dziesięciu najczęściej zadawanych pytań odnośnie sprężyn falistych.

1. Czy w pełni ściśnięta sprężyna jest płaska, czy nadal ma pewną wysokość?

Smalley: Kiedy sprężyna falista jest w pełni ściśnięta, jest płaska i nie będzie pofalowana. Jednakże zdecydowanie sugerujemy by nigdy nie uginać jej na płasko, gdyż na ostatnich etapach ugięcia naprężenia gwałtownie wzrastają. Sprężyna może ulec zniszczeniu jeśli zostanie ściśnięta na płasko. Odpowiednio ciężki ładunek mógłby nieodwracalnie zdeformować sprężynę. Bardzo sztywne sprężyny mogą wytrzymać duże obciążenia, ale lekkie sprężyny nie dadzą rady.

2. Jakie właściwości można brać pod uwagę przy projektowaniu sprężyny?

Smalley: Projekty sprężyn muszą uwzględniać liczne parametry. My mamy możliwość zmieniać je wszystkie. Jednym z nich jest grubość wykorzystywanego drutu, która prowadzi do zmiany właściwości sprężyny. Nawet jego szerokość nieco wpływa na właściwości sprężyny.

Liczba fal w sprężynie także ma bardzo duże znaczenie. Możemy modyfikować liczbę fal przypadającą na każdy zwój sprężyny falistej, bądź zmieniać liczbę zwojów. Są też inne właściwości, takie jak odstępy, średnica sprężyny itd. Kiedy ktoś potrzebuje naprawdę lekkiej sprężyny, możemy użyć cienkiego drutu lub zmniejszyć pofalowanie, albo zastosować inne techniki pozwalające osiągnąć dużą różnorodność właściwości sprężyn.

3. Jakie znaczenie ma wysokość robocza sprężyny?

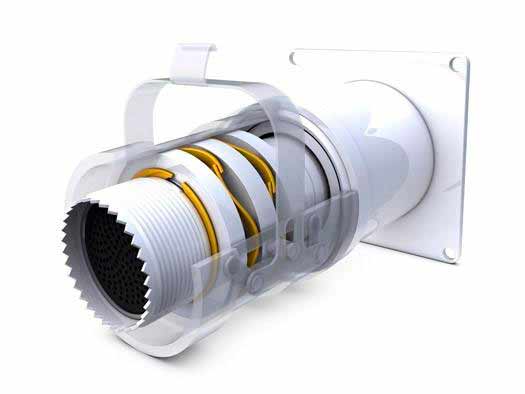

Sprężyna falista crest-to-crest obciąża łożysko z lekką i dokładną siłą, pozwalając na ruch osiowy

Smalley: Wysokość robocza sprężyny jest zasadniczo związana z obciążeniem. Jeśli, na przykład, sprężyna jest umieszczona między dwiema równoległymi płaszczyznami, to jej roboczą wysokością będzie odległość między tymi płaszczyznami, gdy będą ugięte, pod wpływem pewnego obciążenia. Jest to mierzalne obciążenie na konkretnej wysokości roboczej. Wszystko pomiędzy wysokością nieobciążonej, a wysokością w pełni ugiętej sprężyny będzie traktowane jako mierzalna wysokość robocza.

4. Czy Smalley mógłby wyprodukować sprężynę o prostokątnym przekroju poprzecznym z szerszym przekrojem poprzecznym?

Smalley: Tak. Płaski drut, z którego korzystamy ma delikatnie zaokrąglone krawędzie i tworzy prostokąt z małymi zaokrągleniami na każdej krawędzi. Można zastosować drut o dowolnym przekroju, pod warunkiem, że będzie można go zwinąć.

Możliwe jest także uzyskanie dokładnie prostokątnego przekroju, ale w rzeczywistości, ze względu na sposób pracy maszyny, jest nam łatwiej stosować zaokrąglone krawędzie. Z drugiej strony, koncentracja naprężenia na elemencie o ostrych krawędziach nie jest korzystna, tak więc zaokrąglone krawędzie lepiej sprawdzają się w budowie sprężyny.

5. Czy utrzymanie konkretnego kształtu przekroju drutu ma wpływ na właściwości sprężyny?

Smalley: Drut zachowuje dość ścisły zakres tolerancji, ale szerokość nie jest zazwyczaj najważniejszym wymiarem ani dla sprężyn, ani dla pierścieni. Jednak zachowanie stabilnego przekroju ma zasadnicze znaczenie w produkcji wysokojakościowych sprężyn.

Zakres tolerancji ulega zmianie w przypadku większych rozmiarów i oczywiście jest węższy dla mniejszych sprężyn. Wykorzystywany przez nas drut, który zwijamy na płasko, ma naprawdę wąski zakres tolerancji.

Jest także inne zjawisko, które zachodzi podczas zwijania drutu, które określane jest mianem efektu zwornika. Przekrój drutu zmienia się delikatnie z prostokątnego w coś na kształt zwornika przypominającego trapez, tzn. jest grubszy w części wewnętrznej i cieńszy w części zewnętrznej. Przekrój drutu przyjmuje bardziej charakterystyczny kształt jeśli chodzi o grubość, ale także szerokość – staje się trochę węższy.

To, jaki jest rozmiar drutu, i to, z jaką średnicą jest zwijany, determinuje w jakim stopniu zachodzi efekt „zwornika”. Znamy wymiary i zakres tolerancji, jakiego potrzebują nasi klienci i będziemy się ich trzymać.

Zazwyczaj najważniejsze znaczenie mają dla nas wymiary gotowego produktu; upewniamy się, czy rozmiar drutu zgadza się z wymiarami według zapotrzebowania klienta. Kiedy raz ustalimy właściwą relację między rozmiarem drutu a wymiarami sprężyny, nie ulega ona już zmianie.

6. Jakie stopy metali nadają się najlepiej do zastosowania w środowiskach o wysokiej temperaturze?

Dwie jednozwojowe sprężyny faliste zamykające się „na zakładkę” w lotniczym złączu elektrycznym

Smalley: Można udzielić różnych odpowiedzi na takie pytanie, w zależności od tego, co przyjmujemy za wysoką temperaturę. Jeśli mówimy o stosunkowo wysokiej temperaturze, rzędu 120 °C (250 °F), to zastosowalibyśmy produkty z serii 300.

Jeśli mamy do czynienia z jeszcze wyższymi temperaturami, na przykład kiedy mielibyśmy operować w temperaturze 538 °C (1000 °F), użylibyśmy

stopu A-286, powszechnie stosowanego w lotnictwie i instalacjach paliwowych. Inconel x-750 i Inconel 718 to dwa stopy, które można przetworzyć w sposób pozwalający na wytrzymanie temperatur rzędu 704 °C (1300 °F).

Idąc jeszcze jeden stopień wyżej, w temperaturze 732 °C (1350 °F) do 760 °C (1400 °F) możemy zastosować stop o nazwie Waspaloy i to jest prawdopodobnie nasza górna granica. Nie znaleźliśmy żadnego stopu pozwalającego sprężynie zachować siłę i właściwości sprężyste w środowisku o temperaturze przekraczającej 760 °C.

Gdy mówimy o wysokich temperaturach, musimy brać pod uwagę fakt, że zjawisko pełzania przybiera na intensywności, więc nawet pomimo zastosowania takich rzadkich stopów, które wytrzymują wysokie temperatury, nadal musimy dbać o utrzymanie niskich naprężeń.

7. Czy sprężyny faliste pozwalają uzyskać ten sam stosunek F=‒kx co płaska sprężyna?

Smalley: Tak. Sprężyny nadal mają podobne właściwości, kiedy mają Państwo krzywą obciążenia, gdyż nadal występuje zależność liniowa, która oznacza, że im bardziej się ugina sprężynę, tym większy udźwig się uzyskuje, co odnosi się do stałej – wartości K sprężyny.

Tego rodzaju charakterystyka występuje również w przypadku sprężyny falistej. Możemy mieć inne formuły, objaśniające sztywność sprężyny, ale ostatecznie wygląda to bardzo podobnie.

8. Czy można wytworzyć sprężynę falistą crest-to-crest (z falami o przylegających grzbietach), zdolną wytrzymać obciążenie rzędu 18 t?

Smalley: Tak, ale sprężyna musiałaby być naprawdę bardzo duża. Możemy wyprodukować sprężyny wytrzymujące duże obciążenie, przy czym zasadniczo muszą one mieć większe gabaryty i wykorzystywać drut o większym przekroju poprzecznym. W przemyśle paliwowym mogą mieć zastosowanie sprężyny o udźwigu tego rzędu i to generalnie wymaga bardzo dużej ich średnicy.

9. Jaki jest zakres tolerancji dla długości i sprężystości sprężyny falistej o przylegających grzbietach fal?

Smalley: Zasadniczo w ogóle nie potrzebujemy zakresu tolerancji stałej sprężystości. Jest tyle czynników, które wpływają na sprężystość, takich jak rozmiar drutu, średnica samej sprężyny itp.

Jeśli występują pewne odchylenia przy pomiarach średnicy, wtedy wiadomo, że będą występować także odchylenia w wartości stałej sprężyny. Takie zależności można kolejno wyliczać.

My robimy to w ten sposób, że określamy zakres tolerancji dla obciążenia na konkretnej wysokości roboczej i zakładamy dla tego obciążenia margines rzędu plus minus 10%. Większa wartość stałej sprężystości będzie wymagała większego zakresu tolerancji. Każda wysokość robocza, której potrzebuje klient, ma dla nas odniesienie do obciążenia. Staramy się zbliżyć jak najbliżej do wymaganej wysokości, ale niekoniecznie z określonym zakresem tolerancji.

Możemy zachować zakres tolerancji dla wymiaru średnicy i rozmiaru drutu, tak jak w przypadku naszych pierścieni ustalających. Wszystkie te wartości są podane w naszym katalogu. Możemy je zachować dla grubości, średnicy itd.

Wysokość swobodna to bardziej skomplikowana sprawa, gdyż zazwyczaj nie jest tak istotna dla klientów, jak obciążenie czy sztywność. Normalnie ustalamy zakres tolerancji dla obciążenia, ale w sytuacji gdy ważne jest nie obciążenie, tylko wysokość swobodna i musimy ustalić dla niej zakres tolerancji, rezultat będzie różnił się w zależności od rodzaju sprężyny.

W przypadku sprężyny o pojedynczym zwoju, można o wiele łatwiej kontrolować zakres tolerancji, który będzie zależał od rozmiaru sprężyny.

Z kolei gdy sprężyna ma wiele zwojów, jak np. sprężyna falista o przylegających grzbietach (crest-to-crest), zakresy tolerancji przypadające na poszczególne zwoje będą się kumulować. Nie będzie to wąski zakres, jak w przypadku sprężyny o mniejszej ilości zwojów. Trudno odpowiedzieć na takie pytanie „na oko”, trzeba bowiem wziąć pod uwagę wiele czynników.

10. Kiedy projektujecie sprężyny pod kątem sztywności i obciążenia, stosujecie grubszy drut, czy używacie innych materiałów?

Smalley: Jeśli ktoś potrzebuje dużej sztywności i niekoniecznie dużego ugięcia, sięgnęlibyśmy po tzw. nested spring, sprężynę w której zwoje przylegają do siebie bardziej równolegle niż w przypadku sprężyn crest-to-crest. Umieszczając wiele zwojów równolegle, otrzymuje się większą sztywność.

Odnośnie zaś sprężyn crest-to-crest, możemy zmienić grubość drutu i zwiększyć ilość fal, co powoduje wzrost sztywności. Przy czym kiedy zwiększa się sztywność, rosną także naprężenia. Musimy zawsze być ostrożni przy zwiększaniu sztywności.

By zamówić aktualny katalog produktów Smalleya, odwiedź www.smalley.com. Jeśli w niniejszym artykule nie znalazłeś odpowiedzi na swoje pytania, zwróć się do eksperta firmy Smalley.