fwrzesien2016

Jedenastego sierpnia zmarł Jarosław Janowski, pilot i konstruktor, którego konstrukcje przeszły do historii awiacji. Jego pierwszy samolot J-1 Prząśniczka budowany był na całym niemal świecie, na podstawie dokumentacji. Prząśniczka znana jest bardziej na Zachodzie pod nazwą J-1B Don Quichote. Konstruktor samolotu, podobnie jak bohater Cervantesa, walczył z czymś, czego nie można pokonać. Jarosław Janowski wiele razy jednak zwyciężył peerelowską biurokrację. Mimo to, do końca swoich dni musiał walczyć z oporem urzędowej materii.

Ryszard Romanowski

Urodzony 7 marca 1943 roku w podłódzkim Litomiersku z samolotami zetknął się w łódzkiej szkole podstawowej. Podobnie jak wielu jego rówieśników pasjonował się modelarstwem lotniczym. Pierwsze modele budował instruowany przez Czesława Domke. Uczeń robił to tak dobrze, że już w 1956 roku został mistrzem Polski w kategorii szybowców A1. W tych czasach marzeniem większości modelarzy była możliwość zdalnego sterowania małych samolotów. Niestety, konieczna do tego aparatura była niedostępna. Nieliczne egzemplarze wypożyczane były najbardziej utytułowanym modelarzom przez LOK lub Aeroklub Polski. Jarosław Janowski wyszedł z założenia, że jeżeli czegoś nie można po prostu kupić, to należy to zbudować. Po wielu próbach pierwszy zdalnie sterowany model wzniósł się w powietrze... W tym czasie modelarski mistrz zaczął także latać na szybowcach. Kurs ukończył na lotnisku w Aleksandrowie.

Jarosław Janowski przy pracy (źródło: Skrzydlata Polska 1970)

Na niedostępne nigdzie indziej urządzenia do zdalnego sterowania był taki popyt, że młody modelarz i szybownik postanowił zrobić kolejny krok. Prawdopodobnie w roku 1967 rozpoczął prace nad projektem amatorskiego samolotu. W tych czasach nikomu chyba w PRL nie przyszłoby do głowy, że można być właścicielem prywatnego samolotu, a tym bardziej, że można go zaprojektować i własnoręcznie zbudować. Media pisały nawet anegdoty o domorosłych budowniczych latających maszyn kwestionując pełnię ich władz umysłowych. Tymczasem Janowski zabrał się ostro do pracy. Części maszyny powstawały w niespełna 20-metrowym pokoju na drugim piętrze. W budowie pomagał m.in. Witold Kalita, stolarz z Aeroklubu Łódzkiego, przed wojną zatrudniony w Lwowskich Zakładach Lotniczych. Powstawał drewniany górnopłat napędzany silnikiem pchającym o profilu skrzydła Clark Y 13%. Materiały do budowy płatowca dało się z trudem zdobyć, gorzej było z silnikiem. Należało go zbudować. Silnik Saturn powstał z części dostępnych w ówczesnych Motozbytach. Skrzynię korbową należało wyfrezować z bloku duralu, a cylindry, głowice, części układu korbowego i iskrowniki, zaadoptowano z motocykla MZ. W tzw. międzyczasie należało znosić wizyty panów z SB, dla których samolot był tylko narzędziem ucieczki na Zachód. Pozostała jeszcze walka z urzędami i instytucjami lotniczymi o rejestrację i dopuszczenie do lotów drugiego po wojnie prywatnego samolotu, a właściwie motoszybowca w Polsce. Samolot oblatał Jerzy Orłowicz 30 lipca 1970 roku.

cały artykuł dostępny jest w wydaniu 9 (108) wrzesień 2016

Konstrukcja produktów często opiera się o nowo projektowane detale. Oczywiście, dąży się przy tym do standaryzacji, czy to z punktu widzenia ekonomii (stany magazynowe) czy też przyspieszenia projektowania i wykorzystania najlepszych praktyk firmy. Rozwiązanie to ma ogromne plusy. Jednak nie zawsze można w pełni zastosować podobne detale, przez co konieczne staje się modyfikowanie geometrii innych części. Mogą być to pliki, które były wykonane w innych aplikacjach CAD przez współpracowników lub np. oferowane w różnorodnych bibliotekach elementy zapisane w formatach uniwersalnych. Możliwość ich wykorzystania sprawia, iż projektowanie może być szybsze i bardziej efektywne.

Bernard Pacula

Na rysunku 1 widać złożenie, do którego dodane zostaną komponenty pochodzące z różnych źródeł. Jest to fragment konstrukcji ramy, zamodelowany w Solid Edge. Pierwszym detalem, który zostanie dołączony do struktury, jest łącznik.

Rys. 1

Jest to plik zamodelowany w programie SolidWorks. W związku z tym, trzeba wykorzystać odpowiedni format wejściowy. Po jego akceptacji, konieczne jest zdefiniowanie szablonu Solid Edge. Mając pewność, że element jest pojedynczą bryłą, można wybrać szablon części. Jeśli jednak nie ma pewności co może się znajdować wewnątrz, lepiej skorzystać z szablonu złożenia lub ewentualnie z części, a w niej zastosować modelowanie wieloobiektowe, jeśli obiekt okaże się złożeniem.

Gdy plik zostanie poprawnie zaimportowany, będzie on umieszczony w wybranym środowisku (Rys. 2). Może zdarzyć się sytuacja, gdy nie będzie on wczytany jako pojedyncza bryła, lecz będzie na drzewku miał wiele kopii części. Przyczyny mogą być wtedy dwie – albo złożenie zostało wczytane do środowiska części, albo ktoś zapisał element z błędami (wyeksportował ukryte linie lub powierzchnie konstrukcyjne itp.). Rozwiązaniem jest zawsze próba otwarcia pliku raz jeszcze, z wykorzystaniem szablonu złożenia, lub naprawienie części z zastosowaniem operacji Boole’a. Można również zastosować modelowanie wieloobiektowe i przygotować strukturę przyszłego złożenia w środowisku pojedynczej części.

cały artykuł dostępny jest w wydaniu 9 (108) wrzesień 2016

Nie trzeba nikomu tłumaczyć jak istotny dla pracy silnika jest układ smarowania. Zapewnia smarowanie, chłodzenie, uszczelnianie i czyszczenie. Silniki samochodowe smarowane olejem pokonają setki tysięcy kilometrów, ale gdy zabraknie oleju już po kilku sekundach pracy pod obciążeniem ulegają zniszczeniu! Niezwykle ważne są zatem – jego prawidłowa konstrukcja i właściwe działanie.

Jacek Gembara

W silnikach chłodzonych powietrzem olej osiąga wyższą temperaturę i jego udział w procesie chłodzenia jest zdecydowanie większy niż w silnikach chłodzonych cieczą. W silnikach z wałami korbowymi osadzonymi tocznie stosuje się układy smarowania obiegowe, gdzie pompa zapewnia odpowiednio intensywny obieg oleju przy minimalnym niezbędnym ciśnieniu w odróżnieniu od układów ciśnieniowych stosowanych w silnikach z wałami osadzonymi ślizgowo, gdzie kluczowym parametrem jest właśnie ciśnienie.

Rys. 1 Układ smarowania Royal Enfield Bullet CI / AVL

W motocyklach Royal Enfield Bullet są dwie pompy oleju. Jedna tłoczy olej ze zbiornika do komory filtra, a z niej prosto do łożyska korbowego wału, skąd olej ściekając gromadzi się w skrzyni korbowej, a druga pompa odsysa olej ze skrzyni korbowej i tłoczy go do osi dźwigienek zaworowych, skąd olej ściekając zbiera się w przestrzeni, gdzie pracują koła zębate napędu rozrządu, wałki rozrządu i napęd aparatu zapłonowego. Tam osiągnąwszy określony pozom zwyczajnie przelewa się do zbiornika oleju. Nie jest to taki zupełnie typowy obieg oleju. W układach z suchą miską olejową (jak np. w Junaku) jedna pompa tłoczy olej smarujący wszystkie węzły tarcia, jak łożyska wału, korbowodu i rozrząd, a druga odsysa olej gromadzący się w skrzyni korbowej i tłoczy go prosto do zbiornika. Jest to o wiele korzystniejsze rozwiązanie, bo wszystkie węzły tarcia smarowane są świeżym olejem, ostudzonym w zbiorniku i oczyszczonym przez filtr. Olej, który już przepłynął przez węzeł tarcia i odebrał od niego ciepło i zanieczyszczenia, nie trafia ponownie do obiegu.

W Bullecie tak nie jest. Olej po przesmarowaniu łożysk wału, rozgrzany i zanieczyszczony produktami tarcia i spalania, trafia bezpośrednio – z pominięciem filtra – ponownie do obiegu, zassany przez drugą pompę, i używany jest do smarowania dźwigienek zaworowych w głowicy, skąd ściekając smaruje napęd rozrządu, krzywki i popychacze ślizgowe. Tam wypełnia komorę kół zębatych i dopiero po przekroczeniu poziomu przelewa się do zbiornika. W takiej sytuacji wszystkie cięższe zanieczyszczenia tkwią w komorze kół zębatych w pobliżu jej dna i nie mają szansy się stamtąd wydostać. Częściowo zanieczyszczenia mogą zostać „wychlapane” przez obracające się koła zębate, ale część z nich tam pozostaje i przyspiesza zużycie mechanizmu rozrządu.

cały artykuł dostępny jest w wydaniu 9 (108) wrzesień 2016

W poprzednim odcinku tego cyklu omówiłem możliwości pracy z dużymi złożeniami w trybie Visualization Mode, w którym system automatycznie generuje lub odświeża reprezentacje graficzne w formacie *.CGR. W tej części proponuję rozważyć inne możliwości generowania plików w tym formacie.

Andrzej Wełyczko

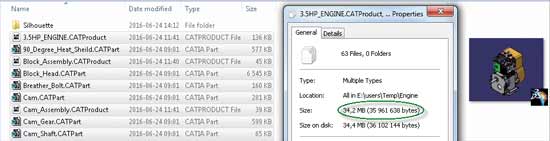

Rozważmy koncepcyjny model silnika, którego wszystkie pliki (*.CATPart i *.CATProduct) mają wielkość 34,2 MB (Rys. 1).

Rys. 1

Tak, nie jest to wielki model, ale jak już pisałem wcześniej, to tylko przykład wybrany przeze mnie w celu pokazania możliwości systemu CATIA podczas pracy z dużymi złożeniami.

Jeśli ten sam model otworzymy w trybie Visualization Mode, to automatycznie wygenerowane przez system pliki *.CGR dla wszystkich części (typu *.CATPart) tego zespołu mają wielkość 8,0 MB (Rys. 2). Zyskujemy sporo, w porównaniu z wielkością plików *.CATPart i *.CATProduct, ale czy takie rozwiązanie jest optymalne dla naprawdę dużych złożeń? Nie można przecież wykluczyć, że konstruktor będzie chciał samodzielnie kontrolować stopień uproszczenia wizualizacji, czyli zdefiniować własne pliki w formacie *.CGR.

Praca w trybie Visualization Mode pozwala zredukować ilość danych koniecznych do przetwarzania w pamięci komputera, bo system ładuje tylko reprezentacje graficzne (bez parametrów geometrycznych i „historii” tworzenia) wszystkich części zespołu, ale reprezentacje graficzne są w tym trybie tak samo duże jak te, stosowane w trybie Design Mode (Rys. 3).

Dlaczego? Standardowy algorytm definiowania plików *.CGR generuje uproszczone wizualizacje dla wszystkich komponentów zespołu, czyli także dla tych, które nie są widoczne! Wniosek: potrzebny jest taki algorytm generowania reprezentacji graficznych, który uwzględnia tylko istotne dla wizualizacji komponenty zespołu z zadaną przez użytkownika dokładnością.

cały artykuł dostępny jest w wydaniu 9 (108) wrzesień 2016

Stop aluminium AW-7075 zyskuje coraz większą popularność w zastosowaniach komercyjnych ze względu na jego wyjątkowe właściwości fizyczne i mechaniczne: małą gęstość, wysoką wytrzymałość, udarność i plastyczność, bardzo dużą odporność na zmęczenie i zadowalającą na korozję, łatwą obrabialność i przetwarzalność. Ze względu na te właściwości, stop ten (AlZn5,5MgCu), zwany też FORTAL-em, używany jest dla części narażonych na wysokie naprężenia. Materiał ten ma szeroki zakres zastosowań, takich jak poszycia samolotów, koła zębate i wały, części bezpieczników, części rakiet i pocisków, regulujące części zaworów, przekładnie ślimakowe, klucze i inne części samolotów komercyjnych oraz pojazdów kosmicznych [1].

Łukasz Bolewski, Marek Szkodo, Piotr Pękala

Stop AW-7075, którego polskim odpowiednikiem jest PA9, pochodzi z serii 7xxx stopów aluminium z cynkiem i magnezem. Możliwość zastosowania w przemyśle stopu serii 7xxx, bardziej wytrzymałego niż powszechnie stosowane stopy serii 5xxx, uwarunkowana jest opracowaniem technologii spajania, która zapewni poprawę właściwości całej konstrukcji, czyli również złączy spawanych. Materiał AW-7075 należy do stopów słabo spawalnych, a jego łączenie wymaga odpowiedniej technologii, jak i dobranych parametrów spawania.

Jedną z najczęściej stosowanych metod łączenia konstrukcji stalowych i aluminiowych jest spawanie łukowe elektrodą topliwą w osłonach gazowych (argonu i helu): MIG.

Celem opisanych w artykule przeprowadzonych doświadczeń było zbadanie wpływu zmiany wartości prądowych przy spawaniu metodą MIG stopu AW-7075 na wytrzymałość powstałych spoin.

Metodyka badań

Badano stop AW-7075 w stanie T651 (materiał przesycany, wyprężany, w celu usunięcia naprężeń cieplnych, i sztucznie starzony), w postaci walcowanej płyty o grubości 10 mm. Skład chemiczny materiału podano w tabeli 1, a właściwości wytrzymałościowe w tabeli 2.

Do wykonania badań przygotowano cztery płyty o wymiarach 10x400x200 mm. Powierzchnie styku płyt zostały zukosowane pod kątem 45o. Powierzchnie przed spawaniem zostały oczyszczone z tlenków za pomocą szczotek ze stali nierdzewnej, a następnie odtłuszczone benzyną ekstrakcyjną. Złącza zostały wykonane doczołowo w procesie 131 PA, w jednej z firm produkujących konstrukcje stalowe i aluminiowe w Gdańsku. Złącza wykonano w pomieszczeniu zamkniętym, w celu zabezpieczenia stanowiska przed działaniem czynników atmosferycznych.

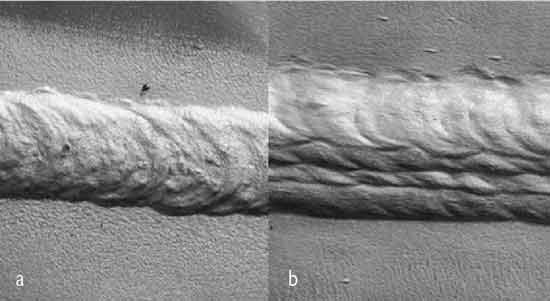

Rys. 2 Zdjęcie makro spoiny czołowej próbki 1 (a) oraz próbki 2 (b)

Aby uniknąć odkształceń złączy spawanie wykonano z utwierdzeniem, a zwolnienie zacisków nastąpiło dopiero po ostygnięciu złącza. Złącza doczołowe wykonano metodą MIG. Do spawania wykorzystano drut spawalniczy Autrod 4043 (skład chemiczny stopu zastosowanego na drut spawalniczy został przedstawiony w tabeli 3). Parametry spawania przedstawiono w tabeli 4.

cały artykuł dostępny jest w wydaniu 9 (108) wrzesień 2016

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.