Fmarzec2010

Tym razem chciałbym przedstawić sposób w jaki można przeprowadzić symulację metodą elementów skończonych połączenia rury z obejmą, z uwzględnieniem sytuacji, w której rura jest ściskania przez obejmę za pomocą śruby. Model MES był wykonany w Abaqus/CAE wersja 6.9.1, do przeprowadzenia symulacji wykorzystano moduł Abaqus/Standard również w wersji 6.9.1.

Antoni Skrobol

Każdy proces przeprowadzania obliczeń MES można podzielić na trzy główne etapy. Są to preprocessing czyli przygotowanie modelu MES do obliczeń, etap symulacji czyli wykonywanie obliczeń oraz postprocessing polegający na wizualizacji wyników symulacji, przygotowaniu raportu itp. Na kilku następnych stronach omówię, bardziej szczegółowo, działania jakie należy wykonać, aby przygotować model MES i z powodzeniem przeprowadzić symulację procesu ściskania rury, za pomocą skręcanej śrubą obejmy. Podejrzewam, że niniejszy artykuł może nie zainteresować doświadczonych inżynierów – ekspertów ds. MES. Jest on raczej skierowany do tych osób, które posiadają niewielkie doświadczenie w symulacjach i chciałyby poprawić swoje umiejętności przeprowadzając dosyć proste ćwiczenie wg wskazówek zamieszczonych w tekście. Niemniej jednak zachęcam również ekspertów do przekartkowania tekstu i spojrzenia na niego krytycznym okiem w poszukiwaniu miejsc, w których należałoby usprawnić i udoskonalić sposób przeprowadzania analizy MES. A więc do dzieła.

Zadanie nie jest trudne – należy zbudować model MES składający się z trzech części. Są to: rura, obejma w kształcie rozciętego walca oraz śruba. Wygląd tych części ilustruje rysunek 1.

Rys. 1. Model poddany analizie

Pierwszy krok to stworzenie geometrycznych modeli części, które będą poddane analizie. Zacznijmy od rury. Jej długość wynosi 150 mm, średnica zewnętrzna 40 mm i grubość ścianki 3 mm. Została ona zamodelowana jako bryłowy model 3D za pomocą opcji „revolution” – obrót. Zarys jej przekroju osiowego, widoczny na rysunku 2b, został stworzony w szkicowniku i obrócony o 360° wokół osi. Drugą z kolei częścią jest trójwymiarowy model bryłowy obejmy. Tym razem, ponieważ geometria obejmy nie jest osiowosymetryczna, wykorzystałem opcję „extrusion” – wyciągnięcie. W szkicowniku stworzyłem zarys przekroju poprzecznego, który następnie „wyciągnąłem” na długość 50 mm w kierunku prostopadłym do płaszczyzny przekroju.

(…)

cały artykuł dostępny jest w wydaniu 3 (30) marzec 2010

Odszedł mój Przyjaciel, Wielki Polak, Patriota, Człowiek wielkiej odwagi i honoru, Człowiek rozumiejący jak budować potęgę Polski. Mimo wielkich starań, nie dane mu były ani wcześniej, ani dzisiaj, możliwości zrealizowania Jego wielkich wynalazków. Rozumiał, że jedynie nowoczesny przemysł świadczy o wielkości kraju. Cześć Jego pamięci. Wyrazy współczucia dla rodziny Jacka.

Zbysław Szwaj Można byłoby zakończyć na tych kilku zdaniach, które napisałem po śmierci Jacka Karpińskiego, składając kondolencje rodzinie. Nie można jednak pominąć jego Rodziców, jego młodości oraz okoliczności, w jakich się jego osobowość kształtowała. Matka Jacka, Wanda Karpińska, patriotka, doktor medycyny, alpinistka, narciarka; Ojciec Adam Karpiński, inżynier, konstruktor samolotów i sprzętu wysokogórskiego, pilot, miłośnik wypraw górskich, zdobywca wielu szczytów, w tym Mercedario (6800m) w Andach, który zdobył wraz z inż. Wiktorem Ostrowskim. Zginął w Himalajach w 1939 roku zasypany zwałami lodowej lawiny, zostawiając dwóch synów: Jacka i Marka. Jako ciekawostkę podam, że narodziny Jacka miały według planu odbyć się w schronisku na szczycie Mount Blanc. Ponieważ oczekiwanie na poród przedłużało się, zniecierpliwieni przyszli rodzice zeszli z gór i Jacek urodził się w Turynie.

Można byłoby zakończyć na tych kilku zdaniach, które napisałem po śmierci Jacka Karpińskiego, składając kondolencje rodzinie. Nie można jednak pominąć jego Rodziców, jego młodości oraz okoliczności, w jakich się jego osobowość kształtowała. Matka Jacka, Wanda Karpińska, patriotka, doktor medycyny, alpinistka, narciarka; Ojciec Adam Karpiński, inżynier, konstruktor samolotów i sprzętu wysokogórskiego, pilot, miłośnik wypraw górskich, zdobywca wielu szczytów, w tym Mercedario (6800m) w Andach, który zdobył wraz z inż. Wiktorem Ostrowskim. Zginął w Himalajach w 1939 roku zasypany zwałami lodowej lawiny, zostawiając dwóch synów: Jacka i Marka. Jako ciekawostkę podam, że narodziny Jacka miały według planu odbyć się w schronisku na szczycie Mount Blanc. Ponieważ oczekiwanie na poród przedłużało się, zniecierpliwieni przyszli rodzice zeszli z gór i Jacek urodził się w Turynie.

Niewątpliwie cechy rodziców wywarły decydujący wpływ na dorastanie i dojrzałe życie Jacka. Okres okupacji, pomimo młodego wieku, przeżył Jacek bardzo aktywnie. Najpierw uczestniczył w organizacjach bojowych małego sabotażu, następnie przeszedł do grupy szturmowej, a po śmierci Tadeusza Zawadzkiego, pseud. „Zośka” znalazł się w batalionie, zwanym od jego imienia. Uczestniczył w wielu akcjach, a najważniejsze spośród nich to: akcja rozbijania niemieckiego posterunku „Sieczychy”, w której zginął „Zośka”, rozpoznawanie ruchu pociągów pod Urlami, rozpoznanie przed zamachem na Franza Kutcherę, Powstanie Warszawskie. Był przyjacielem Kamila Baczyńskiego.

cały artykuł dostępny jest w wydaniu 3 (30) marzec 2010

(felieton)

Niesamowite, jak wszystko dokoła jest inteligentne – inteligentne systemy, inteligentne panele, inteligentne zasłony, inteligentne przyciski też już są. Tylko jakoś coraz trudniej o inteligentnego człowieka. Intelligentia to po łacinie zdolność pojmowania (rozum), ale kto by tam na to zważał, – jaka łacina, o co chodzi?

Tomasz Gerard

Współcześni ludzie są bardzo oddani swojej działalności zawodowej, ale gospodarka ledwo zipie. Nie ma jednak w tym niczego dziwnego, takie to zajmowanie sprawami zawodowymi ma znaczenie właśnie. Podobnie – wzrost ilości organizacji zajmujących się bezrobotnymi powoduje wzrost bezrobocia. A nie odwrotnie. Ktoś nawet średnio bystry jest to w stanie zaobserwować. Studentom kierunków technicznych będzie się płacić za naukę, a jak już się czegoś nauczą, to ich przyjmą do pracy w bankach, bo dobrze potrafią liczyć. Nie ma co, super system.

(…)

cały artykuł dostępny jest w wydaniu 3 (30) marzec 2010

W motoryzacji coraz więcej metalowych elementów i podzespołów jest zastępowanych elementami wykonanymi z tworzyw sztucznych. Większość z nich produkowana jest metodą wtrysku, co przy dużych partiach jest stosunkowo tanie i powtarzalne. Gdy istnieje konieczność łączenia elementów wykonanych z tworzyw sztucznych, bardzo często do tego celu wykorzystuje się technologię zgrzewania ultradźwiękowego.

Lucjan Nafalski

Rozwój tej technologii w ostatniej dekadzie przyczynił się do zwiększenia jej zastosowania przy produkcji podzespołów i elementów wykorzystywanych m.in. właśnie w motoryzacji. Do najbardziej rozpowszechnionych odmian tej technologii należy zaliczyć:

- zgrzewanie ultradźwiękowe – łączenie ze sobą elementów wykonanych z tworzyw sztucznych;

- nitowanie ultradźwiękowe tworzyw sztucznych – łączenie tworzyw z tworzywami lub innymi materiałami nieplastycznymi;

- saterowanie ultradźwiękowe – osadzanie metalowych elementów (np. tulejek i nakrętek w elementach z tworzywa;

- brykietowanie – łączenie elementów z metali nieżelaznych ze sobą, wykorzystywane do produkcji wiązek z przewodów;

Urządzenia do zgrzewania ultradźwiękowego pracują w zakresie częstotliwości od 10 kHz do pojedynczych GHz. Wymiary i moce urządzeń praktycznie są największe dla najniższych częstotliwości. Typowa zgrzewarka ultradźwiękowa składa się z:

- układu drgającego

- generatora mocy

- falowodu

- sonotrody

- kowadła

- siłownika

Układ drgający, jest zasilany generatorem mocy. Zasilane napięciem zmiennym piezoelektryczne dyski ceramiczne są pobudzane do drgań. Wzmocnione drgania za pomocą falowodu są przeniesione na narzędzie (sonotrodę) pobudzając je do drgań z większą amplitudą. Układ drgający, w skład którego wchodzi przetwornik piezoceramiczny zbudowany jest z czterech lub sześciu dysków ceramicznych. Złożone z uwzględnieniem polaryzacji dyski są zamocowane pomiędzy dwoma metalowymi blokami, do jednego z nich przymocowany jest falowód. Do falowodu mocujemy narzędzie, które jest specjalnie ukształtowane i przylega do powierzchni zgrzewanego elementu. Układ drgający jest na sztywno zamocowany w korpusie. Siłownik zapewnia ruch układu drgającego ultradźwiękowego i wymianę zgrzewanych detali. Siłownik również dociska zgrzewane elementy, które są kładzione na kowadło ultradźwiękowe i przyciskane sonotrodą.

cały artykuł dostępny jest w wydaniu 3 (30) marzec 2010

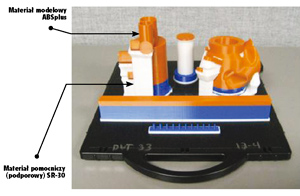

Z początkiem nowego roku, w odpowiedzi na rosnące potrzeby rynku, firma Stratasys zaprezentowała nowe urządzenie - drukarkę 3D uPrint Plus. Wtajemniczeni od razu skojarzą nowy produkt z dostępnym już od ponad roku, najmniejszym i najtańszym urządzeniem do szybkiego prototypowania – uPrint.

Izabela Zawadzka

Podobnie jak pierwowzór, drukarka 3D uPrint Plus, jest niedużym gabarytowo urządzeniem (szerokość x głębokość: 635x660 mm), określanym często z tego powodu jako drukarka „nabiurkowa”. Prototypy powstające w tych drukarkach wykonywane są, podobnie jak i w innych urządzeniach Stratasys, przy użyciu technologii FDM. Metoda ta polega na warstwowym osadzaniu uplastycznionego tworzywa sztucznego (materiału modelowego i pomocniczego) na zamontowanej w urządzeniu podstawie modelowej. W przypadku obydwu drukarek 3D uPrint prototypy wykonywane są z wytrzymałego materiału modelowego ABSplus, który umożliwia konstruktorowi nie tylko wizualną ocenę, ale również funkcjonalne przetestowanie i dopracowanie projektu.

Kolorowy wydruk z drukarki 3D uPrint Plus

Jednym z atutów nowej drukarki w stosunku do jej poprzedniczki, jest możliwość drukowania w 8 kolorach: niebieskim, czerwonym, szarym, czarnym, żółtym (fluorescencyjnym) i bardziej egzotycznych barwach – kość słoniowa, nektarynkowy i zielony oliwkowy. uPrint Plus posiada komorę roboczą o wymiarach 203x203x152 mm (8x8x6 cali), co daje o 33% większą objętość niż w przypadku uPrint-a i w rezultacie umożliwia budowanie większych modeli.

(…)

cały artykuł dostępny jest w wydaniu 3 (30) marzec 2010

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.