Fgrudzien2011

Każdy inżynier znający choćby podstawy programowania w języku Visual Basic powinien dążyć do szeroko rozumianej automatyzacji prac wykonywanych przez siebie i swój zespół, poprzez tworzenie i stosowanie makr oraz dodatków, które skutkować będą wymierną oszczędnością czasu i wydatków ponoszonych w przedsiębiorstwie. W dobie powszechnych cięć kosztów zwielokrotnianie wydajności i użyteczności pracowników w firmach jest nadrzędnym celem kadr zarządzających, toteż coraz częściej umiejętność programowania systemu CAD oraz dostosowywania go do indywidualnych potrzeb danej firmy daje jednostce wielką szansę na osiągnięcie znaczącego wzrostu konkurencyjności.

Michał Karpiuk, Anna Dybek-Karpiuk

Programowanie systemu CAD 3D może być proste i fascynujące, co postaramy się zaprezentować w cyklu „Programowanie SolidWorks”, którego pierwszą odsłoną jest niniejszy artykuł.

Inżynier znający jedynie podstawy programowania w języku Visual Basic może sam napisać prosty program, który wspomoże jego codzienną pracę. Pobranie wybranych informacji z istniejącego modelu i wykorzystanie ich w innej aplikacji nie powinno stwarzać najmniejszych problemów, a zdarzenia, których nie da się wykonać „Harmonogramem zadań” można próbować automatyzować za pomocą makra. Możliwe są trzy sposoby tworzenia rozwiązania zintegrowanego z SW. Pierwszy to makro w postaci pliku z rozszerzeniem *.swp modyfikowane w języku Visual Basic for Application; drugi sposób to makro w postaci biblioteki *.dll skompilowanej za pomocą narzędzia Visual Studio for Application (VSTA), a trzeci – to tworzenie dodatku.

Z założenia każdy użytkownik SolidWorks przynajmniej raz miał okazję nagrywać makro. Jednak nie każdy pisał makro w języku VB.NET. Zalecaną metodą uczenia programowania SW dla osób początkujących jest nagrywanie makra i modyfikacja kodu w języku VB.NET. Nieodzowne podczas nauki jest również wykorzystanie pliku pomocy API – apihelp.chm, znajdującego się folderze instalacyjnym programu …\SolidWorksCorp\SolidWorks\api\apihelp.chm oraz bogatej biblioteki gotowych makr. Na potrzeby artykułu naukę programowania rozpocznie napisanie prostego makra, służącego do pomiaru zaznaczonych na modelu powierzchni. Pierwszym etapem będzie nagranie makra, zapisanie go do postaci *.vbproj oraz zmodyfikowanie w Visual Studio Tools for Application (VSTA), a następnie uruchomienie w systemie SolidWorks.

Jak nagrać makro?

- Otworzyć model części.

- Uruchomić nagrywanie makra klikając przycisk „Rejestruj\Wstrzymuj makro” z paska narzędziowego „Makro” .

- Zaznaczyć dwie powierzchnie (którekolwiek).

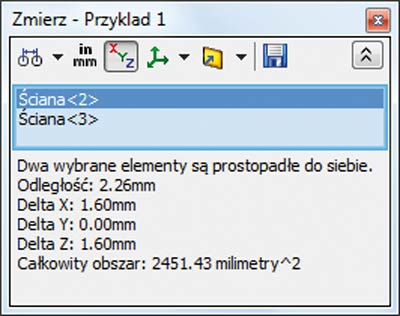

- Zmierzyć zaznaczone powierzchnie tzn. wybrać funkcję „Zmierz” z menu głównego „Narzędzia” (Rys. 1)

- Wyłączyć funkcję „Zmierz”.

- Zakończyć nagrywanie makra klikając przycisk „Rejestruj\Wstrzymuj makro” z paska narzędziowego „Makro” .

- Zapisać makro w formacie *.vbproj na dysku

Rys. 1

cały artykuł dostępny jest w wydaniu 12 (51) Grudzień 2011

Przyrządy spawalnicze z dociskami pneumatycznymi, lub znacznie rzadziej hydraulicznymi, rzadko stosuje się w produkcji seryjnej innej niż przemysł motoryzacyjny. Powodem tego jest znaczny koszt wykonania takiego przyrządu, a także często brak odpowiedniej kultury technicznej w spawalniach, powodujący częste awarie.

Andrzej Łobza, Aleksander Łukomski

Zysk czasu ze stosowania takiego przyrządu, który występuje w momencie mocowania w nim detali lub podzespołów powoduje jednak, że w niektórych wypadkach warto je zastosować. Nie ma wtedy czasochłonnego dokręcania i odkręcania ręcznych docisków śrubowych lub ręcznego zaciskania docisków dźwigniowych, co daje dużą oszczędność ogólnego czasu wykonania. Mniejsze jest też prawdopodobieństwo uszkodzenia docisków przy wyjmowaniu pospawanego detalu z przyrządu, gdyż dociski otwiera się jednym przyciskiem i nie ma możliwości, żeby operator zapomniał odkręcić czy odmocować docisk (co mogłoby spowodować znaczne uszkodzenia przyrządu lub spawanego zespołu). Wzrasta też kultura techniczna.

Rys. 1 „Stary” przyrząd do montażu spawalniczego ściany tylnej kabiny maszynisty lokomotywy, z dociskami ręcznymi DESTACO.

Detale wkładane do przyrządu pneumatycznego powinny być lepszej jakości. Przyrząd nigdy nie powinien być prasą, gdzie przy pomocy docisków „koryguje się” niedokładności detali spawanych, ale ten pneumatyczny szczególnie wymaga dobrej jakości detali. Należy więc każdorazowo przed podjęciem decyzji dokładnie przeanalizować opłacalność takiego rozwiązania. Zdecydowanie łatwiej jest podjąć decyzję, gdy mamy do czynienia z większą serią spawanych zespołów lub przyrząd jest na wyposażeniu stanowiska zrobotyzowanego. Niekiedy o zastosowaniu pneumatyki decydują inne czynniki niż tylko cena. Przyrządy dla przemysłu motoryzacyjnego w zasadzie prawie zawsze są pneumatyczne i najczęściej sterowane automatycznie. Wynika to z dużych serii wykonywania zespołów spawanych, lub znacznie częściej – zgrzewanych. Przyrządy te w branży motoryzacyjnej są dobrze rozpoznane i ich budowa w wyspecjalizowanych narzędziowniach odbywa się wg pewnych, znanych procedur. Ciekawszym problemem jest zastosowanie docisków pneumatycznych w przyrządzie spawalniczym w innych branżach niż motoryzacyjna, gdzie spawanie odbywa się ręcznie, a seria nie jest tak duża, jak w przemyśle motoryzacyjnym. Przy prostszych przyrządach można pokusić się o rozwiązanie oparte tylko o aparaturę pneumatyczną. Występują wtedy jednak pewne problemy z zamocowaniem i jednoczesnym odmocowaniem wszystkich docisków, chociaż jest to możliwe. Znacznie korzystniejsze jest zastosowanie sterowania elektrycznego. Budowę takiego przyrządu opisano poniżej. Przyrząd zaprojektowany i zbudowany przez firmę TASKOPROJEKT używany jest w przemyśle taboru szynowego do spawania tylnej ściany kabiny maszynisty lokomotywy. Ścian takich wykonuje się w fabryce 400 rocznie. Przyrząd umożliwia wykonanie znacznie większej serii. Jednak zdecydowano się na przyrząd z zastosowaniem docisków pneumatycznych ze względu na wymaganą jakość oraz zmniejszenie pracochłonności dla tego konkretnego zespołu spawanego. Poprzednio używany był przyrząd z ręcznymi dociskami DESTACO. TASKOPROJEKT ma bardzo duże doświadczenie w budowie przyrządów zarówno dla przemysłu motoryzacyjnego jak i taboru szynowego.

cały artykuł dostępny jest w wydaniu 12 (51) Grudzień 2011

W artykule chciałbym skupić się na kilku ciekawych rozwiązaniach ułatwiających pracę projektową, o których wiedza nie jest szczególnie rozpowszechniona.

Bernard Pacula

Może się zdarzyć, czego wszystkim życzę, iż przyjdzie nam wymienić sprzęt na nowszy lub np. będzie istniała potrzeba pracy na innym komputerze (domowym lub przenośnym). W takiej sytuacji konieczne okazuje się przeniesienie swoich ustawień oraz szablonów na inne stanowisko pracy. Aby niczego nie przeoczyć należy wykonać kilka czynności umożliwiających odtworzenie środowiska pracy na nowym komputerze. Aby mieć pewność iż przeniesione zostanie wszystko, należy skopiować zawartość folderu Template zawartego w katalogu, gdzie jest zainstalowany Solid Edge. Zawiera on w sobie nie tylko szablony dokumentów z umieszczonymi właściwościami, ale również folder Reports w którym zawarte są szablony raportów oraz list części wykorzystywanych podczas pracy w programie. Dodatkowo warto skopiować plik Propseed.txt znajdujący się w katalogu Program w ścieżce instalacyjnej Solid Edge. Korzystając z niego można zrobić listy wartości poszczególnych zmiennych, a następnie zamiast wpisywać ich wartości ręcznie, można korzystać z rozwijalnych list wyboru. Ogranicza to możliwość popełnienia błędów przy wypełnianiu właściwości pliku przed zapisem oraz ułatwia przeprowadzanie wyszukiwani, gdyż wszystkie wartości są w pełni zdefiniowane. Można w nim również umieścić zmienne niestandardowe z ich listami wartości. Również w przypadku modyfikacji pliku zawierającego dane materiałowe (Material.mtl) należy go skopiować. W przypadku nowych wersji Solid Edge można również przenosić ustawienia konfiguracji pasków narzędziowych. Wyjściem opcjonalnym jest umieszczenie tych plików i folderów w otoczeniu sieciowym i podanie ścieżek do nich w odpowiednich opcjach programu. Nowe położenie szablonów definiuje pole Szablony użytkownika, a położenie raportów – pole Raporty.

Rys. 1

Ustawienia opcji wyświetlania

Niestety nie każdy z użytkowników programów inżynierskich ma przyjemność korzystać z dobrodziejstw specjalizowanej karty graficznej dedykowanej do pracy w środowisku CAD. W starszych wersjach programu, gdy nie została ona zidentyfikowana, jako wspierająca sprzętowo zaawansowane operacje, w ustawieniach wyświetlania wybierana automatycznie była opcja Zachowanie w tle. Powodowało to zwiększenie obciążenia procesora stacji roboczej kosztem odciążenia karty graficznej. Większość obecnie oferowanych kart jest na tyle wydajna, że można zaryzykować włączenie opcji Obsługa sprzętowa podstawowa. W tym momencie część obciążenia związanego z operacjami przetwarzania grafiki zostaje przeniesiona na kartę. W nowej wersji Solid Edge nie ma z tym problemu, gdyż zostało to zmienione. Jeśli jednak konieczna będzie np. praca na komputerze przenośnym ze zintegrowaną grafiką, to może się okazać przydatna zmiana na Obsługę programową. Wtedy obciążenie jest po stronie procesora, a karta graficzna tylko służy za przekaźnik na monitor.

cały artykuł dostępny jest w wydaniu 12 (51) Grudzień 2011

Wady połączeń spawanych podzielić można na ubytki zmniejszające efektywny przekrój spoin i karby powodujące koncentrację naprężeń i wpływające na wyniki obliczeń zmęczeniowych i mechaniki pękania.

Ryszard Jastrzębski, Ilona Pawlik

Wady zewnętrzne spoin i usuwanie karbów mają większy wpływ na zmęczenie niż wady wewnętrzne /2/. Poza tym wadliwość złączy można już przewidzieć na etapie powstawania projektu już na desce kreślarskiej (brak dojścia do wykonania spoin, niewłaściwe: dobranie metody spawania, dobór materiałów do spawania, wymagania badania technologii, dobór normy wg której będą robione badania technologii /1/; na przykład rowek fazowany na K lub 1/2 V może być zaspawany bez przyklejeń tylko w pozycji naściennej). Ponieważ wady są charakterystyczne dla różnych metod spawania, to trzeba wiedzieć, jaką metodę spawania dobrać do zastosowania i do sposobu obciążenia. Projektant powinien znać się też na metodach badań nieniszczących, bo nie wszystkie metody dobrze wykrywają wady, a w niektórych przypadkach badanie jest niemożliwe (np. badanie radiograficzne spoin pachwinowych).

Ocena wadliwości spoin na podstawie badań wizualnych

Wady złączy spawanych dzielimy na dwie grupy: zewnętrzne i wewnętrzne.

- Wady zewnętrzne to: podtopienie lica, podtopienie grani (przetopu), wyciek stopiwa, nierównomierne lico, krater, nadmierny nadlew, brak przetopu, przestawienie blach, pęknięcie, pęcherze.

- Wady wewnętrzne to: pęcherze, wtrącenia, zażużlenia, przyklejenia, brak przetopu spoin obustronnych, pęknięcia, przegrzanie, utlenienie.

Dla każdej klasy dokładności spoin normy określają niedopuszczalne wielkości poszczególnych wad oraz ich maksymalne nasilenie, czyli sumę wielkości poszczególnych wad na odcinku normalnym.

Wyciek

Z punktu widzenia zmęczeniowego najbardziej niebezpieczne są wady zewnętrzne i wychodzące na zewnątrz. Niedopuszczalne są pęknięcia i brak przetopu.

Z wad wewnętrznych niedopuszczalne są wtrącenia metaliczne np. nieprzetopionego drutu spawalniczego (MAG) czy wolframu, a także postrzępione żużle (ostry karb).

W przypadkach, kiedy spoina ma długość 100 mm lub więcej, niezgodności spawalnicze należy traktować jako niezgodności krótkie, jeżeli na odcinku 100 mm, obejmującym największą liczbę niezgodności, całkowita ich długość jest nie większa niż 25 mm.

cały artykuł dostępny jest w wydaniu 12 (51) Grudzień 2011

Elementy z tworzyw termoplastycznych wykonane metodą wtryskiwania stosowane są bardzo szeroko w różnych gałęziach przemysłu z uwagi na łatwość i szybkość wytwarzania skomplikowanych kształtów. Pozwala to na dużą swobodę na etapie projektowania elementu, jednocześnie umożliwiając obniżenie kosztów jego produkcji.

Dariusz Bednarowski, Łukasz Malinowski

W ostatnich latach popularne stało się także wprowadzanie termoplastów do produkcji elementów konstrukcyjnych, wykonywanych dotychczas najczęściej z metali, bądź innych materiałów charakteryzujących się wysoką wytrzymałością mechaniczną. W tego typu aplikacjach stosowane są techniczne kompozyty termoplastyczne, których własności mechaniczne podniesione są dzięki zastosowaniu wypełniaczy, najczęściej w postaci włókien szklanych. Zastosowanie włókien powoduje, iż izotropowy materiał osnowy termoplastycznej zamienia się w anizotropowy kompozyt o dużej zmienności własności, w zależności od kierunku orientacji znajdujących się w nim włókien. Orientacja włókien jest zależna od kierunku płynięcia tworzywa w gnieździe formy podczas procesu wtryskiwania. Z uwagi na trudność predykcji orientacji, a co za tym idzie jej wpływu na własności kompozytu, opisywana anizotropia jest często pomijana na etapie projektowania detali. Czasami inżynierowie stosują uproszczone podejścia mające oszacować jej wpływ na sztywność i wytrzymałość materiału, jednak w obydwu przypadkach może to prowadzić do projektu zbyt słabego bądź też przewymiarowanego elementu. Pomocne stają się tutaj wyniki obliczeń numerycznych pozwalające na wyznaczenie wpływu procesu wtryskiwania na własności mechaniczne końcowego produktu.

Rys. 1. Porównanie krzywych rozciągania dla PA 50%GF przy różnej orientacji włókien

Orientacja włókien a własności mechaniczne kompozytów termoplastycznych

Podstawowym źródłem informacji na temat własności kompozytów termoplastycznych są ich karty techniczne. Podstawowe własności mechaniczne zawarte w tych kartach wyznaczane są w oparciu o wyniki próby rozciągania wg normy ISO 527. Próbki do testów rozciągania wykonywane zgodnie z tą normą mają kształt wiosełek, kształtowanych bezpośrednio w procesie wtryskiwania. Z uwagi na jednokierunkowy przepływ materiału w gnieździe formy, wynikający z kształtu wiosełka, uzyskiwane próbki charakteryzują się wysokim stopniem orientacji włókien w kierunku działania siły podczas próby rozciągania. Stopień zorientowania włókien w tak wytworzonym wiosełku zazwyczaj mieści się w przedziale od 80 do 90%.

W celu wyznaczenia wpływu orientacji na własności mechaniczne materiału przygotowano wiosełka o kształcie zgodnym z wymienioną normą, jednak charakteryzujące się różną orientacją włókien. Wiosełka te wycinane były strumieniem wody pod różnymi kątami z płytki kwadratowej o jednokierunkowej orientacji. Na rysunku 1 przedstawiono kierunki wycięcia wiosełek z płytki oraz porównanie wyników ich rozciągania odniesione do wiosełka referencyjnego wtryskiwanego wg normy ISO 527. Wszystkie próbki wykonane były z materiału z grupy poliamidów, wypełnionego

w 50% włóknem szklanym. Jak widać na przedstawionym wykresie, nawet w przypadku wiosełka wycinanego z płytki w kierunku płynięcia materiału, a więc – orientacji włókien (próbka B), wytrzymałość do zerwania jest o około 20% niższa niż dla wiosełka wtryskiwanego bezpośrednio wg ISO 527 (próbka A). Tym samym wytrzymałość materiału wtryskiwanej płytki, przy obciążeniu w tym kierunku, jest o 20% niższa w stosunku do wartości, jaka znajduje się w karcie technicznej materiału. W przypadku badania wytrzymałości w kierunku poprzecznym do kierunku płynięcia materiału (próbka C) wiosełko ulega zniszczeniu przy osiągnięciu zaledwie 40% wytrzymałości podanej przez producenta materiału w jego karcie. Równie niską wytrzymałością charakteryzowało się wiosełko wycięte pod kątem 45° do kierunku płynięcia tworzywa (próbka D).

Podstawowym wnioskiem wynikającym z analizy powyższych wyników jest fakt, iż własności wytrzymałościowe mierzone w kierunku największej sztywności są zawyżone w stosunku do własności materiału we wtryskiwanym produkcie końcowym. Przedstawione wyniki w sposób jednoznaczny wskazują na konieczność uwzględniania orientacji włókien podczas projektowania detali wykonanych z kompozytów termoplastycznych. Tak duża zmienność wytrzymałości lokalnej materiału musi zostać uwzględniona podczas interpretacji wartości naprężeń występujących

w elemencie pod wpływem działania sił zewnętrznych. W zależności od lokalnej orientacji materiału mogą one stanowić o przekroczeniu (lub też o nie przekroczeniu) nośności granicznej materiału, a co za tym idzie – zniszczeniu elementu.

cały artykuł dostępny jest w wydaniu 12 (51) Grudzień 2011

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.