kwiecien2012

Podczas pracy inżyniera nad różnego typu projektami konieczna jest umiejętność szybkiego rozwiązywania małych problemów, często nietypowych. Potrzebna wówczas może okazać się umiejętność szybkiego programowania w przyjaznym środowisku oraz znajomość programów, mogących znacznie przyspieszyć definiowanie i rozwiązywanie danego zagadnienia. W cyklu artykułów, które prezentowane będą w kolejnych numerach czasopisma, chcemy przedstawić niezwykle przydatne narzędzia (zwykle darmowe) razem z przykładami ilustrującymi typy problemów, które za pomocą tych narzędzi można skutecznie rozwiązać.

Adam Piechna

Wniniejszym artykule, na początek, proponujemy krótkie wprowadzenie do programowania liniowego. Następnie postawiony zostanie prosty problem optymalizacyjny, a rozwiązanie uzyskamy stosując środowisko obliczeniowe GNU Octave.

Zagadnienie programowania liniowego

Podejmowanie ważnych decyzji niejednokrotnie przysparza nam wiele trudności. Pomocne w dokonywaniu korzystnych wyborów może okazać się modelowanie matematyczne. Do przedstawienia wielu z nich można użyć opisu matematycznego zwanego zadaniem programowania liniowego. W ogólnej formie zadanie to polega na znalezieniu ekstremum funkcji (nazywanej funkcją celu):![]()

ograniczonej poprzez zbiór rozwiązań układu złożonego z równań i nierówności liniowych (nazywanych ograniczeniami).

Przedstawione zagadnienie jest stosunkowo proste do rozwiązania. Przeanalizujmy prosty, abstrakcyjny na razie, przykład.

Chcemy zmaksymalizować funkcję dwóch zmiennych:![]()

jednocześnie narzucając ograniczenia:

Jako że jest to optymalizacja funkcji dwóch zmiennych łatwo możemy ją przedstawić na płaszczyźnie (rys. 1):

cały artykuł dostępny jest w wydaniu 4 (55) kwiecień 2012

Rozwój systemów CAD pozwala łatwiej, szybciej i z wymaganą dokładnością wykonać model przestrzenny każdego wyrobu. W kolejnych wersjach tych systemów pojawiają się funkcje, które nie tylko ułatwiają, ale czasami umożliwiają definicję geometryczną niemożliwą w wersjach wcześniejszych. Jest jednak problem bezpośrednio związany z systemami CAD, który od lat nie może doczekać się takiego rozwiązania, które spełni oczekiwania wszystkich użytkowników: wymiana danych pomiędzy różnymi systemami CAD.

Andrzej Wełyczko

Każdy system CAD posiada swoje własne metody opisu geometrii (matematyczne i strukturalne) i dlatego zawsze podczas konwersji z systemu X do systemu Y część informacji jest bezpowrotnie tracona. Z tego powodu zanim zaczniemy taką konwersję danych trzeba ustalić, jaki zestaw informacji jest wymagany do kontynuowania pracy w systemie docelowym. Innymi słowy trzeba odpowiedzieć na pytanie: Jakie cechy modelu przestrzennego muszą być przetłumaczone z formatu X na format Y, aby można było wykonać wszystkie wymagane czynności?

Jakie cechy trzeba brać pod uwagę? Na przykład:

- Struktura projektu (podział na części, podzespoły i zespoły)

- Relacje pomiędzy częściami lub zespołami

- Geometria części (elementy geometrii krawędziowej, powierzchnie, bryły)

- Cechy konstrukcyjne i ich parametry geometryczne

- Obiekty tworzące „inteligencję” modelu przestrzennego (relacje pomiędzy parametrami, zasady konstrukcyjne, warunki sprawdzające zgodność definicji modelu z normami lub wymaganiami, zadania optymalizacji,…)

- Właściwości graficzne (kolor, rodzaj linii, atrybuty opisów tekstowych, tekstura powierzchni,…)

- Definicja materiału

Właściwości i parametry wpływające na technologię wykonania części (blachy gięte lub tłoczone, części z materiałów kompozytowych, typy otworów, tolerancje wykonania,…)

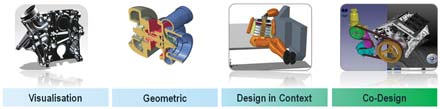

Jakie są lub mogą być wymagane czynności? To zależy od zadania (Rys.1). Inne wymagania dotyczące rezultatu konwersji będą zdefiniowane wtedy, gdy w systemie docelowym trzeba wykonać fotorealistyczną wizualizację modelu przestrzennego (Visualization), a inne, gdy w nowym systemie chcemy kontynuować projektowanie w kontekście (Design in Context) geometrii pochodzącej z innego systemu CAD.

Rys. 1

Bo przecież do wykonania wizualizacji modelu przestrzennego nie potrzebujemy cech konstrukcyjnych i ich parametrów geometrycznych, ale jeśli w systemie Y zamierzamy modyfikować cechy geometryczne zdefiniowane w systemie X (Co-Design), to rezultat konwersji powinien zawierać nie tylko definicję geometrii, ale także jej parametryzację.

cały artykuł dostępny jest w wydaniu 4 (55) kwiecień 2012

Podczas salonu samochodowego w Genewie od pierwszego dnia głośno było o Oplu. Ampera bowiem powtórzyła ubiegłoroczny sukces siostrzanego Chevroleta Volta i podobnie jak on za Oceanem w 2011, została europejskim samochodem roku 2012. Od kilku lat można zauważyć całkowitą zmianę w stylistyce Opli. Mimo kryzysu przestały być niezbyt efektownymi, praktycznymi samochodami, potrafią za to zachwycić linią i stylem. Świadczy o tym wielokrotnie nagradzany m.in. w konkursie Designbest projekt Insignia. Gdyby usunąć z Astry GTC znak fabryczny wielu znawców przysięgałoby, że to projekt prosto z Italii. Odpowiedzialnym za nowy styl marki z Rüsselsheim jest urodzony w 1961 roku w Londynie Mark Adams. Oprócz ukończenia słynnego Royal College of Art otrzymał solidne wykształcenie inżynierskie. Pracował dla Forda, a od 2002 roku zajmował się nadwoziami Opla, aby w końcu zostać wiceprezydentem designu europejskiej części General Motors. Obok Insigni Mark Adams, czasami wspólnie z Bryanem Nesbittem, stworzył m.in. tak niekonwencjonalne modele jak Opel Antara GTC, Saab Aero X, koncept GTC.

Z Markiem Adamsem rozmawia Patrycja Romanowska

– Przede wszystkim gratulujemy zdobycia tytułu „Car of the Year 2012”!

– Dziękuję, byliśmy ogromnie podekscytowani do chwili ogłoszenia wyników. Teraz jesteśmy bardzo zadowoleni.

– Można powiedzieć, że Opel Ampera to praktycznie pana dziecko.

– Tak, to wspaniałe, że otrzymaliśmy ten tytuł po raz drugi w przeciągu czterch lat. Nie jest źle, można powiedzieć, że to 50 % skuteczności.

– Jakiego oprogramowania używa Pan do projektowania? W jaki sposób wygląda proces tworzenia projektu?

– Używamy programu Alias, na każdym etapie projektowania, od pierwszych szkiców do finalnych etapów projektu. W najwcześniejszej fazie używamy tego narzędzia w połączeniu z modelami fizycznymi. Designerzy szkicują na tabletach w ten sam sposób, w jaki kiedyś szkicowali na papierze. To co jest rysowane na tablecie pojawia się na ekranie. Następnie od fazy szkicowania przechodzą do etapu modelowania w 3D. Następnie tworzone są gliniane modele fizyczne oraz modele komputerowe w proporcji zależnej od tego, co jest bardziej pożądane. Więc jest to bardzo kompleksowe działanie, zależne tak naprawdę od wielu czynników.

cały artykuł dostępny jest w wydaniu 4 (55) kwiecień 2012

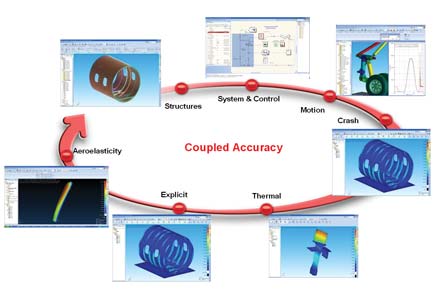

SimXpert to następna generacja aplikacji do projektowania, symulacji i analizy CAE (Computer Aided Engineering), umożliwiających inżynierom wykonywanie rozległego zakresu interdyscyplinarnych symulacji.

Tomasz Seibert

Udany projekt to osiągnięcie, stworzenie pewnego dzieła, które spełnia szereg wymagań. Proces dochodzenia do takiego celu jest zazwyczaj złożony z wielu etapów, które mogą, ale nie zawsze muszą, się powtarzać. W przypadku projektu technicznego mówimy o rożnych typach analiz, cyklach projektowych, kolejnych próbach. Dodatkowo dochodzą okresowe zmiany samych narzędzi czyli np. nowe oprogramowanie, reorganizacja zarządzania danymi. Wiele z tych zmian i powtarzających się etapów jest nieuniknionych, jednak można je zintegrować i odpowiednio nimi zarządzać.

Rys. 1

W tej sytuacji, w firmie MSC Software (od ponad 50 lat specjalizującej się w rozwijaniu oprogramowania analitycznego) powstała idea platformy zrzeszającej te wszystkie dyscypliny analityczne w celu optymalnego ich wykorzystania i zintegrowania wg zasady „od końca do końca” (end-to-end). Każdy etap analizy obywa się w osobnej dziedzinie analitycznej (workspace), a użytkownik ma możliwość użycia najlepszych metod z wszystkich programów analitycznych oferowanych przez firmę. Sam model jest jednolity, a w danej dziedzinie dostępne są tylko te charakterystyki i dane przetwarzane w tej dyscyplinie. Dziedziny komunikują się miedzy sobą i wspólnie tworzą model. W ten sposób powstał system SimXpert (Rys. 1).

Pierwszorzędnym wyznacznikiem użyteczności inżynieryjnego systemu symulacyjnego jest środowisko graficzne (Graphic Interface), które w SimXpercie oparte jest na pakiecie Sofy, dodatkowo zmodyfikowanym na bazie doświadczeń zdobytych z innych produktów MSC Software. Integracja graficzna pozwala na płynne przechodzenie pomiędzy dziedzinami analitycznymi, umożliwia importowanie i eksportowanie modeli w rożnych postaciach. Operowanie wieloma modelami i zarządzanie nimi oraz ich elementami składowymi (Parts, Assemblies), dokonywane jest przy użyciu przejrzystego drzewka modelowego – Model Browser Tree.

Platforma SimXpert składa się z szeregu niezależnych dziedzin analitycznych:

Structures Workspace – dziedzina konstrukcji i wytrzymałości

Dziedzina ta jest głównym członem oferującym analityczne możliwości pakietu NASTRAN w SimXpercie. Można w niej modelować procesy statyczne i dynamiczne, przeprowadzać obliczenia cieplne sprzężone z wytrzymałością, analizę kontaktową i inne zagadnienia rozwiązywane z użyciem NASTRANa, w tym również lokalne problemy nieliniowe. Ta dziedzina (nieustannie rozbudowywana) jest jednym z najbardziej dopracowanych elementów systemu SimXpert,. Konstruktorzy lotniczy znajdą tam bardzo użyteczne menu z aeroelastyki, jak również możliwość symulowania interakcji z opływem aerodynamicznym w systemie Open FSI.

cały artykuł dostępny jest w wydaniu 4 (55) kwiecień 2012

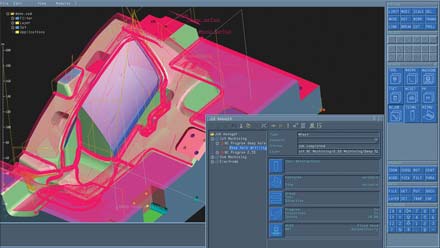

Przy wyborze odpowiedniego systemu CAM, ważne jest, aby zdać sobie sprawę z rodzajów obróbki, jakie jesteśmy w stanie wykonać na aktualnym parku maszynowym. Istotne jest także, czy występują obróbki, które wykonujemy bardzo często i czy wybierany program obsłuży sprawnie zakres, na którym nam najbardziej zależy.

Opracowanie: Zbigniew Stański

Na polskim rynku dostępnych jest obecnie wiele rozwiązań CAD/CAM. Jednym z systemów, umożliwiających wielokrotne korzystanie ze sprawdzonych efektywnych obróbek przy minimalnym wysiłku podczas przygotowania technologii oraz zapewniających ich wysoką jakość jest niemieckie oprogramowanie Tebis. Jest ono jednym z pierwszych tego typu rozwiązań, jakie powstały na świecie.

Bazy danych

Tebis pozwala na gromadzenie i przechowywanie wiedzy w bibliotekach programu. Baza narzędzi zawiera wszystkie informacje o geometrii, parametrach skrawania, komponentach z jakimi może współpracować narzędzie (przedłużki, uchwyty, wrzeciona). Mamy tu również możliwość programowania cech detali i łączenia z nimi wybranych narzędzi oraz strategii. Jest to bardzo wygodne rozwiązanie, gdy mamy do obróbki np. wkładki formujące.

Technologia Tebis Automill

Użytkownicy systemu mają zawsze możliwość dostępu do poprzednio przygotowanych etapów obróbki, np. kopiowania poszczególnych operacji obróbki podobnych komponentów. Technolodzy programując obróbkę części mogą wykorzystywać powtarzające się sekwencje, łącznie ze wszystkimi narzędziami i parametrami. To wszystko minimalizuje czas programowania NC. Biblioteka prac NC zapisuje wszystkie dokonane wybory oraz parametry wprowadzone podczas programowania. Pozwala tym samym uprościć i ułatwić optymalizację obliczanych ścieżek pod względem narzędzia, strategii i obszaru obrabianego. Inną zaletą systemu jest to, że wszystkie prace NC dla obróbki komponentu mogą być kopiowane do podobnych detali oszczędzając czas programisty. Interaktywna kontrola kroków Tebis na bieżąco oblicza i przedstawia użytkownikowi pośrednie rezultaty obróbki. Już na tym etapie możemy zdecydować czy zaakceptować sugestie systemu czy też wybrać własne rozwiązanie, w postaci np. wyboru innych stref skrawania.

cały artykuł dostępny jest w wydaniu 4 (55) kwiecień 2012

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.