czerwiec2012

Narzędzia kuźnicze do pracy na gorąco pracują w ekstremalnie trudnych warunkach, co ogranicza okres ich eksploatacji. Obciążenia narzędzi do kucia na gorąco mają charakter cyklicznie zmienny i stanowią kombinację obciążeń: cieplnego (temperatura początkowa narzędzi, temperatura wsadu, czas kontaktu nagrzanego wsadu z wykrojem matrycy oraz energia cieplna wywołana odkształceniem plastycznym) i mechanicznego (nacisk jednostkowy, prędkość odkształcenia oraz tarcie).

Szymon Szkudelski, Beata Pachutko, Stanisław Ziółkiewicz

Istotny wpływ na trwałość narzędzi kuźniczych ma również zmienne obciążenie cieplne, prowadzące do zmian własności fizycznych i mechanicznych warstwy wierzchniej. Zmiana temperatury występująca w układzie kuty materiał - narzędzie, wywołuje naprężenia rozciągające w warstwie wierzchniej narzędzi podczas odkształcania oraz naprężenia ściskające, będące efektem chłodzenia wykroju cieczą chłodząco-smarującą. Cyklicznie zmienne obciążenia są przyczyną powstawania pęknięć zmęczeniowych, które prowadzą do uszkodzeń eliminujących matryce z eksploatacji. Stan naprężeń i odkształceń narzędzi do pracy na gorąco w czasie odkształcania zmienia się z powodu niestacjonarnego charakteru kucia.

Rys. 1 Urządzenie badawcze UB-001 do badania zużycia ciernego a) widok urządzenia,

b) układ pracy próbki i przeciwpróbki w rozwiązaniu zaproponowanym przez INOP;

1 – pojemnik, 2 – przeciwpróbka - wałeczek, 3 – matryca, 4 – próbka - tarcza, 5 – stempel

Do przyczyn powodujących szybkie wycofanie narzędzi z eksploatacji zaliczamy:

- odkształcenia plastyczne – trwałe odkształcenie części roboczej narzędzia wskutek lokalnego obniżenia wytrzymałości spowodowanej odpuszczeniem

- materiału narzędzia w warunkach kucia,

- pęknięcia zmęczeniowe - spowodowane zmiennym działaniem naprężeń i temperatury, prowadzące do pękania narzędzi lub powstawania ubytków warstwy wierzchniej,

- zmiana wymiarów geometrycznych – wskutek zużycia ciernego.

Statystycznie blisko 70% narzędzi kuźniczych zostaje wycofana z produkcji z powodu utraty wymiarów wskutek zużycia ciernego i odkształcenia plastycznego, 25% w wyniku pęknięć zmęczeniowych i tylko 5% z innych powodów [1]. Ilościowe powiązanie poszczególnych mechanizmów zużycia jest trudne, zależne od rodzaju procesu obróbki plastycznej oraz warunków eksploatacji narzędzi. Rodzaj i wielkość zużycia wpływa na czas eksploatacji narzędzi. Dlatego poznanie mechanizmów powodujących zniszczenie narzędzi ma istotne znaczenie przy projektowaniu technologii procesu obróbki plastycznej oraz konstrukcji narzędzi.

cały artykuł dostępny jest w wydaniu 6 (57) czerwiec 2012

Oprogramowanie PEPS firmy Camtek znane jest głównie dzięki funkcjonalności do obsługi elektro-drążarek drutowych. W przypadku, gdy wytwarzane przedmioty są modelami zawierającymi w dużej mierze powierzchnie prostokreślne, warto przemyśleć technologię, z jaką są obrabiane: może wycinanie elektroerozyjne drutem będzie bardziej ekonomiczne niż frezowanie.

Opracowanie: Zbigniew Stański

Moduł PEPS Wire EDM daje bardzo szeroki wachlarz możliwości w tym zakresie.

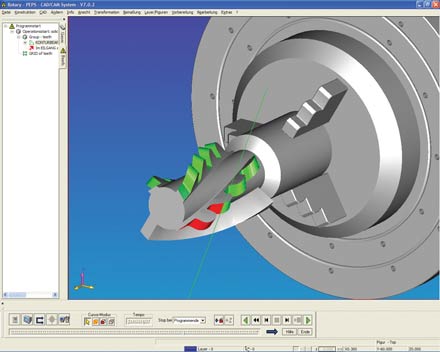

Rys.1. Obróbka na 5-osiowej elektrodrążarce drutowej (WEDM)

Automatycznie rozpoznaje on geometrie 3D mogące być obrabiane metodą wypalania drutem i na podstawie rozpoznanych cech automatycznie generuje operacje obróbki. Przy importowanych plikach CAD typu STEP, XMT (Parasolid) lub IGES moduł skanuje geometrię części i proponuje operacje obróbki. Dla automatycznego przypisania określonych metod obróbki moduł WIRE Expert rozpoznaje również kolory połączone z wybranymi schematami wycinania. Po tym wszystkim użytkownik może zmienić, wydłużyć lub zoptymalizować wybrane operacje obróbki bez żadnych ograniczeń. Programowanie dla złożonych części można skrócić nawet do kilku sekund.

Moduł działa na podobnej zasadzie również dla obróbki frezowaniem 2,5D. W szybki i łatwy sposób rozpoznaje cechy 2,5D i proponuje dla nich strategie obróbki.

Wycinarki elektroerozyjne z obsługą osi obrotowych są coraz bardziej popularne ze względu na ich szeroką funkcjonalność do wycinania niestandardowych kształtów. Nowy moduł Wire EDM Multiaxes dla programowania sterowanych osi obrotowych pozwala na obróbkę ciągłą, pozycjonowanie osi obrotowych jak i synchronizacji obrotu w miejsce osi liniowych. Używając tej opcji mamy możliwość wycinania geometrii niemożliwych dla standardowych drążarek czteroosiowych, ze względu na duże kąty pochyleń drutu. W przypadku zastosowania osi obrotowych stołu, to detal jest pochylany, a tym samym minimalizowane jest pochylenie drutu, co zapobiega przerwaniu drutu w miejscu wychodzenia z dyszy.

cały artykuł dostępny jest w wydaniu 6 (57) czerwiec 2012

W najnowszej, piątej wersji Solid Edge Synchronous Technology, która właśnie się ukazała, zastosowano wiele ciekawych usprawnień. W tym artykule chciałbym Państwu kilka z nich – w telegraficznym skrócie – przybliżyć.

Piotr Szymczak

Part

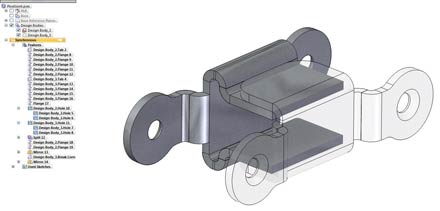

W środowisku modelowania, zarówno blach jak i części, pozostawiono sprawdzony już podwójny zintegrowany sposób modelowania. Możliwe jest modelowanie pojedynczego elementu składającego się z wielu poszczególnych części (rys. 1). Ponieważ jedno drzewo dostępne jest dla wszystkich elementów, aby łatwiej wynajdywać polecenia dla poszczególnych części, można je szybko – dzięki zastosowanym filtrom – odpowiednio porządkować. Każdą z części tworzących element można zapisać jako osobną część.

Rys 1 Modelowanie wieloobietkowe w środowisku Part

Kolejną nowością jest możliwość rozpoznawania otworów w zaimportowanych plikach. Funkcjonalność wypisuje rozpoznane otwory w oknie umożliwiając ich szybką modyfikację oraz odpowiednie filtrowanie (rys. 2).

Położenie operacji Bool’a uległo zmianie i znajduje się teraz bezpośrednio w Narzędziach głównych. Polecenia Bool’owskie zostały wzbogacone o dodatkowe opcje, pozwalając decydować, w jaki sposób zachowywać się mają pliki tworzące operacje. Możliwe jest ich pozostawienie, wygaszenie lub zapisanie, jako jeden komponent.

Moduł symulacji

W module Simulation został dodany nowy rodzaj obciążeń: Obliczenia termiczne. Do obliczeń można dodać temperaturę, strumień ciepła, promieniowanie, konwekcję (rys. 3). Nowo dodane możliwości obliczeń mogą być łączone z już istniejącymi, dzięki czemu w znaczący sposób zmniejsza się ilość wykonanych modeli testowych. Poprawiono algorytm pokrywający badany element siatką, umożliwiając uzyskanie lepszych rezultatów obliczeń.

cały artykuł dostępny jest w wydaniu 6 (57) czerwiec 2012

Budując samochody koncepcyjne biura projektowe próbują stworzyć nie tylko coraz to bardziej idealne formy nadwozia i wnętrza z wykorzystaniem najnowszych technologii. Zdając sobie sprawę z coraz wyższych cen surowców i paliw, starają się wprowadzać niekonwencjonalne rozwiązania napędów, mające szanse kiedyś trafić do produkcji seryjnej.

Ryszard Romanowski

Kilka lat temu fascynował Giugiaro Namir, napędzany układem hybrydowym, wykorzystującym silnik rotacyjny zapomnianej już nieco firmy Frazer Nash. Piękna bryła, niekonwencjonalny napęd, zapewniający bardzo wysokie osiągi, sprawiają, iż Namir ciągle inspiruje.

Można się spodziewać, że zaprezentowany na ostatnim genewskim Motor Show koncept Cambiano istniejącej już osiemdziesiąt dwa lata Pininfariny również stanie się inspiracją nie tylko dla biur projektowych. W Genewie szef projektu Fabio Filippini cierpliwie odpowiadał na niekończące się pytania dziennikarzy.

Kompozyt i drewno z odzysku

Samochód zwraca uwagę wymiarami i właściwą dla Pininfariny elegancją. Sportowa linia nadwozia ukrywa wnętrze gwarantujące komfort limuzyny czwórce pasażerów. Aerodynamika wyrażająca się w niezwykle niskim współczynniku Cd 0,28 zadziwia w samochodzie o długości 5040 mm i wysokości 1360 mm, z bagażnikiem o objętości 450 l. Przy tych wymiarach i napędzie hybrydowym, zawierającym ciężkie akumulatory, zadziwia również niska masa: 1695 kg. Przy bliższym poznaniu Cambiano odkrywa jeszcze bardziej imponujące tajemnice.

Nadwozie zbudowane jest z kompozytu włókna węglowego o strukturze plastra miodu oraz aluminium. Projektując wnętrze wykorzystano specjalistę od video-art, hiszpańskiego artystę Javiera Fernandeza. Niekonwencjonalny projekt zrealizowano przy pomocy niekonwencjonalnych materiałów. Powierzchnie pionowe i wewnętrzną stronę drzwi „tapicerowano” materiałami stworzonymi na bazie kwasu polimlekowego, tworzywami sztucznymi na bazie cukrów, wywodzących się z syropu z melasy i mleka. Otrzymano lekkie i efektowne materiały, których produkcja nie wymaga wykorzystania pochodnych ropy naftowej, a przy okazji zmniejsza masę auta, redukując zużycie paliwa. Na tapicerskie pokrycia foteli wybrano materiały z Pininfarina Leather Collection for Foglizzo. Pod tą nieco mylącą nazwą kryje się ogromny wybór zarówno skór naturalnych jak i przede wszystkim syntetycznych, starannie dobranych pod względem wyglądu i jakości. Efektowną i bardzo futurystyczną tablicę rozdzielczą ozdabia zegar wykonany przez zasłużoną, założoną w 1882 roku, szwajcarską firmę zegarmistrzowską Bovet. Nie zapomniano o systemach nawigacji, łączności i multimediach.

cały artykuł dostępny jest w wydaniu 6 (57) czerwiec 2012

Najogólniej pojęta optymalizacja inżynierska obejmuje procesy prowadzone na różną skalę. W grę wchodzą m.in. usprawnienia systemów produkcji, działań logistycznych, a także udoskonalanie wyrobu metodą prototypowania i testów rzeczywistych. W tym artykule pojęcie optymalizacji inżynierskiej nieco zawężamy, przyjmując, że chodzi o ilościowe, numeryczne, zautomatyzowane polepszenie cechy części lub złożenia, przy dobrze określonych stanach eksploatacji i warunkach ograniczających. Przedstawimy je na przykładzie środowiska HyperWorks / OptiStruct (HW/OS).

Marek Augustyniak, Bartosz Zdunek

Aby prawidłowo wybrać i umiejętnie wykorzystać komputerowy program do tak zdefiniowanej optymalizacji inżynierskiej, należy przede wszystkim określić specyfikę projektu (koncepcja czy uszczegółowienie). Na etapie wstępnym liczy się odnalezienie przybliżonego, globalnego optimum. Wyznaczone wymiary lub dane materiałowe będą jeszcze podlegały drobnym zmianom, ale zasadnicza koncepcja konstrukcyjna jest już osiągnięta. Do projektowania wstępnego często stosuje się tzw. algorytmy heurystyczne (por. DOE, Monte Carlo), w których program generuje N bardzo różnorodnych prototypów, bada je, a następnie zakreśla orientacyjny obszar rozwiązań optymalnych. Alternatywą, przydatną zwłaszcza na etapie projektowania szczegółowego, jest poszukiwanie metodą „gradientową”. W tym przypadku punkt wyjścia stanowi konkretny prototyp, o którym wiadomo, że spełnia z grubsza postawione wymagania. Program dąży metodą małych kroków do osiągnięcia optimum absolutnego, poprzez subtelną redystrybucję masy, wprowadzenie wytłoczeń lub nieznaczne zmiany grubości blach.

Rys. 1

Klasyczne zagadnienie optymalizacyjne, niezależnie od wybranej algorytmiki, składa się z następujących elementów:

- model MES wraz z dowolną liczbą stanów obciążeń: wytrzymałościowych, wibracyjnych, cieplnych, a nawet akustycznych; pod pewnymi warunkami można także definiować zagadnienia nieliniowe

- zbiór zmiennych projektowych: materiałowych, topologicznych, kształtu, wymiaru

- funkcja celu, którą stanowi najczęściej minimalizacja masy lub redukcja podatności

- skalarne warunki ograniczające; zwykle chodzi o nieprzekraczanie naprężeń dopuszczalnych i zachowanie określonych ugięć czy zdefiniowanie granicznych częstotliwości drgań własnych

- uwarunkowania technologiczne; HW/OS potrafi wymusić powtarzalność przestrzenną znalezionego rozkładu masy, jak również uwzględnić rodzaj procesu wytwórczego

- opcje dodatkowe, np. maks. liczba iteracji czy stopień tzw. dyskretności konstrukcji docelowej w optymalizacji topologicznej

cały artykuł dostępny jest w wydaniu 6 (57) czerwiec 2012

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.