Elementy układu chłodzenia, takie jak chłodnie sprężarkowe (chillery, agregaty wody lodowej), pompy ciepła, chłodnie wentylatorowe (drycoolery, freecoolery), sztywny system rur, elastyczne węże, wymienniki ciepła (parownik, skraplacz), kanały chłodzące w formie, stanowiskowe termostaty czy chłodziarki oraz płyn chłodniczy tworzą współzależny system zwany układem chłodzenia. Każdy z elementów tego układu jest jednakowo ważny, ma określone właściwości, które wzajemnie wpływają na siebie i decydują o szybkości odbioru ciepła.

Mariusz Ambroziak

Medium chłodzące olej hydrauliczny maszyn, serwomotory, szafy elektryczne, przekładnie mechaniczne czy dany proces produkcyjny powinno mieć temperaturę najczęściej w zakresie 10..25 °C. Jest to bardzo ogólna informacja i zależy od wielu czynników, na przykład od mocy cieplnej danego wymiennika ciepła, rodzaju procesu produkcyjnego itp. Z kolei w przetwórstwie tworzyw sztucznych (polimerowych) metodą wtrysku, wymagana temperatura medium podawana na formy wtryskowe mieści się w bardzo szerokim przedziale temperatur od -5 °C do 280 °C. Dla podanego zakresu temperatur można przyjąć umownie następujący podział zastosowania określonego medium chłodzącego:

- od -5 do 100 °C: płyny chłodnicze na bazie glikolu

- od 8 do 100 °C: czysta woda

- od 100 do 160 °C: czysta woda pod ciśnieniem powyżej 6 atmosfer

- od 80 do 280 °C: oleje diatermiczne

Najtańszym i najbardziej dostępnym medium chłodzącym jest czysta woda, która ma dobre właściwości odbioru ciepła, takie jak:

- wysoką wartość ciepła właściwego (co zapewnia dużą zdolność magazynowania chłodu)

- niską lepkość (łatwo przechodzi w stan turbulentny, zwiększając zdolność do odbioru ciepła, zapewnia stosunkowo niskie spadki ciśnienia na przesyle rurociągami, a więc jest energooszczędnym medium z tego punktu widzenia).

Niestety poza licznymi zaletami, woda wykazuje zbyt niską temperaturę wrzenia (do 100 °C pod ciśnieniem atmosferycznym) i zbyt wysoką temperaturę zamarzania (około 0 °C pod ciśnieniem atmosferycznym), co z oczywistych względów ogranicza możliwość jej stosowania ze względu na ryzyko zagotowania i zamarznięcia. Ponadto w temperaturze powyżej ok. 60 °C z wody nieuzdatnionej mogą wytrącać się osady typu węglan wapnia (tzw. kamień kotłowy) oraz mogą pojawiać się i rozwijać mikroorganizmy. Jeżeli tego typu osady pokryją powierzchnię kanałów chłodzących czy innych elementów w układzie chłodzenia (rury, wymienniki) to stworzy się warstwa izolacyjna dla przepływu ciepła oraz zmniejszy się czynny przekrój kanału chłodzącego. Narastanie osadów może być szybkie, występujące już po kilku miesiącach, po których rozpoczyna się lawinowy proces spadku wydajności, zarówno systemu chłodzenia, jak i procesu produkcyjnego.

Z powyższych względów wodę do celów chłodniczych należy okresowo wymieniać oraz ciągle uzdatniać i monitorować jej właściwości. Typowe uzdatnianie wody polega na filtrowaniu, zmiękczaniu (usuwaniu twardości ogólnej) oraz dodawaniu inhibitorów korozji chemicznej, które zabezpieczają materiały będące elementami systemu chłodzenia. Typowe materiały w układzie chłodzenia to: stopy miedzi (chłodnie i wymienniki), aluminium i stal narzędziowa (formy, wymienniki), stal czarna, nierdzewna, ocynk, tworzywa typu polietylen, polipropylen, polichlorek winylu, guma i inne (rury, zawory, złączki, węże itp.). Ponadto w wysokotemperaturowych układach chłodzenia, tj. powyżej 25..30 °C, należy dodawać do wody inhibitory korozji mikrobiologicznej, w celu zapobiegania rozwoju mikroorganizmów (na przykład bakterii legionella). Uzdatnianie wody powinno być monitorowane ciągle, a co najmniej raz w miesiącu powinny być wykonywane specjalistyczne badania wody – niestety dość kosztowne.

W zimie, w sytuacji gdy urządzenia chłodnicze lub rurociągi z wodą są umieszczone na zewnątrz hali, lub też gdy nastawa na chłodni wynosi poniżej 7 °C, istnieje konieczność zabezpieczania elementów rurociągu lub chłodni przed zamarznięciem, co najczęściej odbywa się poprzez:

- izolację termiczną (specjalne otuliny),

- grzałki i kable grzejne (zasilane awaryjnie poprzez prądotwórcze agregaty spalinowe),

- specjalne chłodnie / wymienniki, w których możliwy jest zrzut wody (opróżnianie ręczne lub automatyczne),

- zawór w układzie gazowym podgrzewający parownik (tzw. hot gas by-pass valve)

Innym, tańszym i bardziej niezawodnym sposobem na zabezpieczanie przed zamarznięciem elementów systemu chłodzenia jest stosowanie niskokrzepnącego płynu chłodniczego. Najbardziej popularnym jest płyn na bazie glikolu etylenowego (monoetylowego), wody demineralizowanej i specjalnych dodatków. Stężenie procentowe glikolu w takim płynie zawiera się w zakresie 28..48 %, co zapewnia temperaturę krystalizacji w przedziale -15..-35 °C. Z kolei maksymalna dopuszczalna temperatura stosowania takiego płynu wynosi 102..107 °C. Warto zauważyć, że sam glikol jest bardzo korozyjny wobec metali będących elementami układu chłodzenia. Z tego względu gotowy płyn na bazie glikolu etylenowego musi zawierać odpowiednią ilość i jakość inhibitorów korozji chemicznej i mikrobiologicznej – tak, aby zabezpieczać przed korozją elementy układu chłodzenia.

Warto podkreślić, że płyn na bazie glikolu etylenowego nie jest obojętny dla zdrowia (podrażnia skórę, nie nadaje się do spożycia). Na rynku dostępne są też płyny na bazie glikolu propylenowego, stosowane między innymi w przemyśle spożywczym i farmaceutycznym. Taki płyn jest mniej toksyczny oraz łatwiej ulega biodegradacji niż płyn na bazie glikolu etylenowego. Niestety jest istotnie droższy.

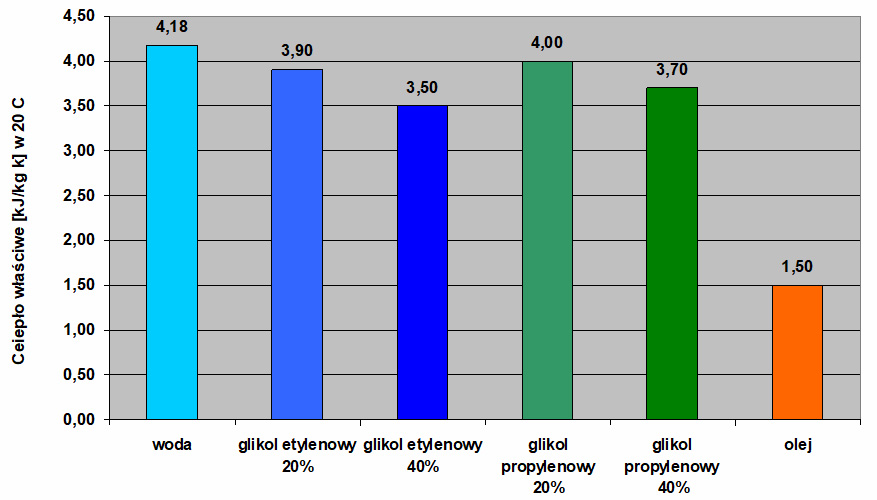

Rys. 1 Ciepło właściwe w temperaturze 20 °C, dla różnych płynów chłodniczych

Na rysunkach 1 i 2 porównano wodę z różnymi płynami chłodniczymi. Kryterium porównawczym dla płynów może być z jednej strony ciepło właściwe, a z drugiej strony lepkość.

Cały artykuł dostępny jest w wydaniu 1/2 (196/197) Styczeń/Luty 2024

pobierz pdf