wybor redakcji 2015

Mechanizm rozrządu zastosowany w silniku motocykla Royal Enfield Bullet 500 jest bardzo tradycyjnym rozwiązaniem. Jak większość zespołów tego motocykla jest dopracowany i niezawodny. Jest niestety obarczony pewną istotną wadą. W miarę narastania luzów, będących wynikiem naturalnego zużycia, staje się głośny. Hałas, który emituje ma przykry charakter. Są to metaliczne stuki budzące niepokój lub irytację. W artykule opisano przeprowadzone próby rozwiązania tego problemu. Wszystkie próby możemy podzielić na dwie kategorie: nieniszczące i niszczące. Znane są przypadki, kiedy próba w zamyśle nieniszcząca spontanicznie przeistacza się w niszczącą. Czas pokaże jakiego rodzaju próbę zrealizował autor.

Motto:

Better immediate action than postponed perfection.

Karel Van Bael

Jerzy Mydlarz

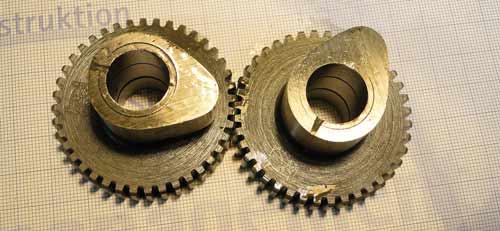

Układ rozrządu motocykla Royal Enfield Bullet w wersji gaźnikowej jest klasycznym rozwiązaniem stosowanym po dzień dzisiejszy przez wiele firm. Na końcówce wału korbowego jest osadzone koło zębate (najmniejsze i położone najniżej na rysunku 2). Jest ono zazębione z kołem zębatym tworzącym jeden zespół z krzywką sterującą ruchem zaworu wydechowego. Z tym kołem jest zazębione drugie koło zębate rozrządu, z krzywką zaworu dolotowego. Obydwa koła rozrządu, nie zamontowane na silniku, w widoku od strony krzywek, niewidocznej na rysunku 2, przedstawiono na rysunku 1.

Rys. 1 Widok kół napędu rozrządu i krzywek sterujących

Ze wspomnianymi krzywkami współpracują popychacze.

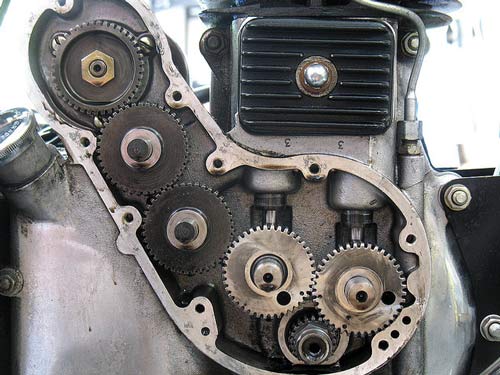

Od drugiego koła rozrządu napędzany jest rząd trzech kół zębatych prowadzących napęd do wałka aparatu zapłonowego. Całość pokazano na rysunku 2.

Rys. 2 Widok mechanizmu napędu rozrządu i aparatu zapłonowego

Fot.: Chris F. Bartlett; zamieszczono za zgodą autora.

Od popychaczy do głowicy napęd przenoszą drążki popychaczy, które współpracują z dźwigienkami zaworowymi. Cechą szczególną tego rozwiązania jest regulacja luzu zaworowego za pomocą śrub regulacyjnych, umieszczonych pod użebrowaną pokrywą widoczną na rysunku 2. W większości rozwiązań śruby regulacyjne są umieszczone na dźwigienkach zaworowych w głowicy silnika.

W opisanej postaci napęd mechanizmu rozrządu w zasadzie nie wymaga żadnych modyfikacji, ponieważ działa bezawaryjnie i dobrze znosi różne, trudne warunki eksploatacji. Jest tylko jedno ale, po przekroczeniu pewnego przebiegu staje się on głośny. Na dodatek hałas wydobywający się spod pokryw głowicy ma dość przykry dźwięk. Posiadacze motocykli RE oceniają stan techniczny silnika po możliwości utrzymania dość niskich obrotów biegu jałowego i po jego cichej pracy. Nie chodzi tu o cichy układ wydechowy, ponieważ długo-skokowy singiel o słusznej pojemności 500 cm3 wydaje bardzo przyjemny dźwięk, tylko o brak mechanicznych stuków w silniku.

Koncepcja

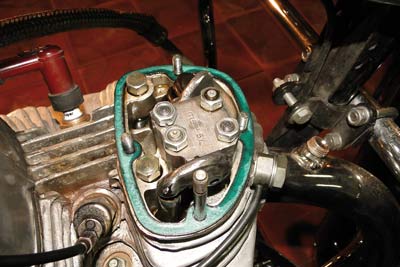

Zagadnienie stuków w układzie rozrządu intrygowało mnie już od pewnego czasu i narastało wraz ze wzrostem przebiegu mojego Bulleta. Postanowiłem zmierzyć się z problemem. Liczne dyskusje z kolegami i osłuchiwanie silnika wskazały na najbardziej podejrzane, jako źródło hałasu, elementy. Są nimi dźwigienki zaworowe, a w szczególności ich łożyskowanie. Wałki łączące dźwigienki, stanowiące z nimi jedną całość, są łożyskowane ślizgowo w dzielonych oprawach, przykręconych do górnej powierzchni głowicy. Oprawy te są wykonane ze spieku metalicznego na bazie żelaza. Rozebrany zespół pokazano na rysunku 3.

Rys. 3 Widok rozmontowanej oprawy łożyska ślizgowego i dźwigienek połączonych wałkiem – rozwiązanie w wersji fabrycznej. Widoczny jest w podstawie otwór olejowy prowadzący do pierścieniowego kanałka. Dźwigienka z prawej strony, napierająca na kołpak zaworu, jest starego typu. W zmodyfikowanym rozwiązaniu zastosowano nowsze rozwiązanie.

Miniaturowa nurnikowa pompa oleju dostarcza olej do obu opraw w niewielkiej ilości i pod niewielkim ciśnieniem. Olej jest doprowadzany do głowicy, zewnętrzną magistralą widoczną na rysunku 9. Napływa on przez głowicę do oprawy otworem widocznym na końcu kanałka, w dolnej części oprawy, widocznej na pierwszym planie rysunku 3. Wspomnianym kanałkiem olej przepływa wokół wałka do górnej części oprawy. Następnie, dwoma kanałkami w pokrywie, wzdłuż osi wałka (kanałki widoczne w głębi na rysunku 3), olej wypływa na zewnątrz. Warunki pracy tj. ciągła zmiana kierunku obrotów, nie sprzyjają wytworzeniu klina olejowego i trwałemu rozdzieleniu współpracujących elementów. Skutkiem takich warunków pracy jest szybkie narastanie luzów, przejawiające się w głośnej pracy. Sposób umieszczenia na głowicy oprawy dźwigienki zaworu wydechowego pokazano, w wersji oryginalnej, na rysunku 4.

Rys. 4 Widok kompletnego nowego zespołu dźwigienki zaworu wydechowego zamontowanego na głowicy

Na pierwszym planie widoczna jest dźwigienka wprawiana w ruch przez drążek popychacza. Z drugiej strony, w głębi rysunku, druga dźwigienka napiera na kołpak trzonka zaworu wydechowego. Pokazany na zdjęciu zespół jest całkowicie nowy, zamontowany tylko na okoliczność pomiaru dźwięku emitowanego przez elementy bez nadmiernych luzów. Ten pomiar, omówiony w dalszej części artykułu, miał posłużyć jako poziom odniesienia dla nowego rozwiązania.

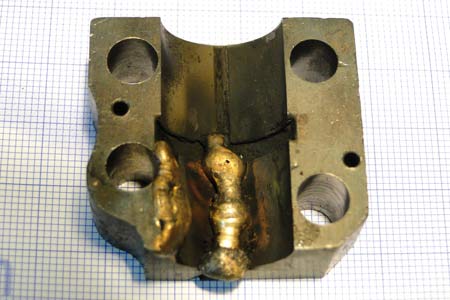

Pierwszą koncepcją poprawy było nałożenie, na powierzchni ślizgowej opraw, w krytycznym miejscu, warstwy brązu technologią lutospawania i ponowna obróbka na wymiar nominalny. W tym celu skręcone obie części oprawy poddano obróbce na szlifierce do otworów, w specjalnym przyrządzie, w celu powiększenia średnicy o 1 mm. Założono, że warstwa brązu grubości po 0,5 mm na stronę będzie wystarczająca. Niestety porowata struktura spieku nasączonego olejem uniemożliwiła realizację tej koncepcji. Na rysunku 5 pokazano rezultaty nieudanych prób lutospawania.

Rys. 5 Widok pokrywy oprawy o powiększonym otworze, po nieudanej próbie lutospawania brązem

Zmiana koncepcji

W tej sytuacji postanowiłem zastosować łożyskowanie toczne zamiast ślizgowego. Ponieważ nie zetknąłem się nigdzie z rozwiązaniem, o jakim przemyśliwałem, wiedziałem, że na pewno będą problemy. Gdyby tak nie było, ktoś już by mnie uprzedził. Podstawowym problemem stojącym na drodze do realizacji tej koncepcji jest brak miejsca. Wałek dźwigienek zaworowych ma średnicę 5/8 cala tj. 15,875 mm. Ponieważ założono z wielu powodów, że zostaną zastosowane złożenia igiełkowe z koszykami z tworzyw sztucznych, najbliższym dostępnym, handlowym, było złożenie K15x18x17TN. Symbole oznaczają średnicę wewnętrzną 15 mm, zewnętrzną 18 mm i długość 17 mm. Oznaczenie literowe oznacza koszyk z poliamidu zbrojonego. Odległość pomiędzy bocznymi powierzchniami ustalającymi dźwigienki osiowo (tj. szerokość oprawy) wynosi około 35 mm. Oznacza to, że dla każdego wałka potrzebne są dwa złożenia i pierścień odległościowy. Krytyczny przekrój przedstawiono na rysunku 6. Powiększenie średnicy otworu oprawy do ϕ 18 mm powodowałoby przenikanie się tej średnicy z otworami śrub mocujących. Średnica tych otworów wynosi w oryginale ϕ 7 mm. Średnica ta wynika z konieczności zachowania luzu montażowego dla śrub dwustronnych (szpilek) o średnicy 1/4 cala tj. 6,35 mm. W związku z powyższymi ograniczeniami, postanowiłem zastosować szpilki M6 i otwory o średnicy ϕ 6,5 mm. Taką sytuację przedstawiono na rysunku 6.

Rys. 6 Przekrój zmodyfikowanej oprawy w krytycznym, zbyt cienkim miejscu. Nawęglenie na wskroś w tym miejscu może doprowadzić do wykruszenia materiału w czasie pracy.

Pomimo tej zmiany, w krytycznym przekroju pozostaje jedynie 0,45 mm materiału, tzw. mięsa. Otwory mocujące występują nie w miejscu największych obciążeń, tj. na zewnętrznych końcach złożeń igiełkowych, ale z powodu założonej obróbki cieplnochemicznej, w postaci nawęglania, jest to i tak zbyt mało.

Realizacja

Ponieważ mój motocykl nie służy do pracy tylko do zabawy, postanowiłem zaryzykować. Opracowałem dokumentację i przystąpiłem do działań praktycznych. Oprawy łożysk wykonano ze stali 17HNM, nawęglono i zahartowano do twardości 60 HRC, następnie zakołkowano obie połowy i przeszlifowano otwór na średnicę ϕ 18 z tolerancją G6 zalecaną dla ruchu oscylacyjnego. Wałki dźwigienek przeszlifowano z oryginalnego wymiaru na wymiar ϕ 15j5. Wtedy okazało się, że twardość pod usuniętym materiałem wynosi zaledwie 40 HRC, wobec pożądanych 60. W tej przymusowej sytuacji podjąłem kolejną ryzykowną decyzję i poddałem wałki operacji azotowania. Ryzyko polega na tym, że azotowana warstwa jest co prawda twarda, ale proces azotowania mógł spowodować spadek twardości rdzenia. Twarda powłoka na miękkim podłożu nie jest wiele warta. Jeżeli zastosowana technologia się nie sprawdzi, to trzeba będzie zastosować nawęglanie i hartowanie przed szlifowaniem.

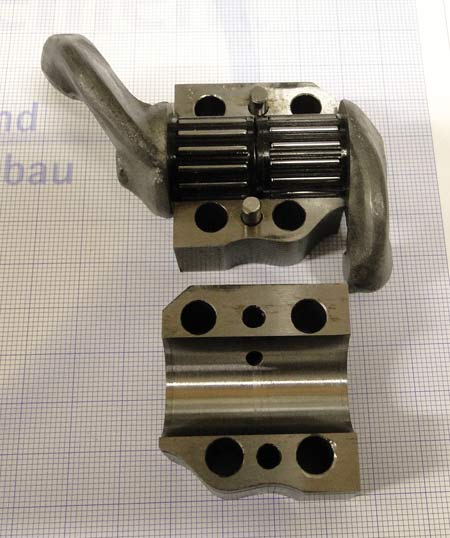

Następnym problemem było opracowanie metodyki bez ubytkowego przecięcia koszyków złożeń igiełkowych w celu ich zamontowania na wałkach. I ten problem udało się w końcu rozwiązać kosztem zniszczenia czterech złożeń. Ostatecznie pozostało jeszcze wykonanie pierścienia dystansowego znajdującego się pomiędzy dwoma złożeniami igiełkowymi. Wykorzystałem do tego koszyki ze zniszczonych złożeń. Końcowy efekt przestawiono na rysunku 7. Widać na nim rozłożony gotowy zespół.

W dolnej części rysunku 7 widoczna jest podstawa oprawy z otworem olejowym na bieżni zewnętrznej. Jest on umieszczony pomiędzy złożeniami igiełkowymi.

Rys. 7 Nowy zmodyfikowany zespół, rozmontowany w celu pokazania kanału olejowego w podstawie. Widoczne dwa złożenia igiełkowe wraz z pierścieniem dystansowym, pomiędzy nimi, osadzone w pokrywie.

Do doprowadzenia oleju wykorzystano jeden z otworów kołków pozycjonujących obie części oprawy względem siebie. Otwór ten umieszczono nad otworem olejowym w głowicy. Zatem smarowanie złożeń igiełkowych odbywa się w ten sam sposób, co w rozwiązaniu oryginalnym. Rozwiązanie to przedstawiono w przekroju na rysunku 8.

Rys. 8 Przekrój oprawy w złożeniu, bez wałka dźwigienek, z widocznym kanałem olejowym zasilającym olejem złożenia igiełkowe. W celu doprowadzenia oleju wykorzystano lewy, powiększony w dolnej części, otwór kołka ustalającego.

Jest ono bardzo korzystne. Wymywanie z łożysk tocznych produktów zużycia ściernego sprzyja ich długiej i dobrej pracy.

Wspomniane wcześniej szpilki M6, na swych dolnych końcach mają oczywiście gwint 1/4 cala, tak jak oryginalne. Ponieważ górna średnica gwintu została zmniejszona o 0,35 mm, w porównaniu z oryginałem, postanowiłem zastosować specjalne, podwyższone nakrętki M6 o wyższej wytrzymałości.

Montaż

Na rysunku 9 przedstawiono widok głowicy od strony zaworu dolotowego, ze zdemontowanym oryginalnym zespołem i przygotowanymi do montażu zmodyfikowanego zespołu czterema metryczno-calowymi szpilkami.

Rys. 9 Widok głowicy przygotowanej do montażu zmodyfikowanego zespołu. Widoczne cztery metryczno-calowe szpilki M6-1/4’.

Na rysunkach 10 i 11 pokazano zamontowane zmodyfikowane zespoły dźwigienek zaworu dolotowego i wylotowego.

Rys. 10 Widok zamontowanego zmodyfikowanego zespołu dźwigienek zaworu dolotowego

Rys. 11 Widok zamontowanego zmodyfikowanego zespołu dźwigienek zaworu wylotowego

Kolejnym zagadnieniem, które było źródłem niepokoju, była kwestia doboru właściwego momentu obrotowego przy dokręcaniu nakrętek mocujących. Oryginalne calowe nakrętki powinny być dokręcone momentem 14,5 Nm. Ponieważ M6 ma średnicę o 0,35 mm mniejszą, niż 1/4 cala, to w trosce o wytrzymałość rdzenia na rozciąganie, również moment dokręcania został zmniejszony do 13 Nm. Z czystej proporcji wynikałoby nieco więcej, ale śruby oryginalne są walcowane, a moje były wykonane technologią skrawania ze stali ulepszonej cieplnie do około 30 HRC.

Pomiar głośności

Weryfikacja poprawności nowego rozwiązania została przeprowadzona za pomocą miernika ciśnienia akustycznego. Celem pomiarów nie było zmierzenie bezwzględnej wartości tylko porównanie emisji trzech źródeł. Pierwszym był oryginalny układ rozrządu po przebiegu 20000 km. Drugim – nowy rozrząd w wersji fabrycznej, a trzecim – zmodyfikowane rozwiązanie. Zaimprowizowane w garażu stanowisko pomiarowe pokazano na rysunku 12.

Rys. 12 Widok stanowiska pomiarowego

Sercem stanowiska był widoczny na pierwszym planie, umieszczony na statywie, sonometr MASTECH 7601 o następujących, podanych przez producenta parametrach:

- Ekran : LCD, 4 cyfry

- Próbkowanie 1/sek (tryb SLOW), 8/sek (tryb FAST)

- Zakres częstotliwości mierzonej: 31,5 Hz – 8 kHz

- Dokładność: ±1,5 dB

- Rozdzielczość: 0,1 dB

- Zakresy pomiarowe: 30 ~ 80 dB, 40 ~ 90 dB, 50 ~ 100 dB, 60 ~ 110 dB, 70 ~ 120 dB, 80 ~ 130 dB

- Ważenie częstotliwości: Typ A i C

- Czas reakcji: wskaźnik linijkowy – 20/sek; wskaźnik cyfrowy – 2/sek.

Miernik był podłączony do komputera, który był urządzeniem rejestrującym. Wyniki pomiaru były eksportowane do arkusza kalkulacyjnego. Ponadto, w celu przeprowadzenia każdego pomiaru w zbliżonych warunkach, w skład stanowiska wchodził obrotomierz elektroniczny, termometr cyfrowy i stoper. Położenie wszystkich obiektów zostało oznaczone flamastrem na posadzce również w celu zapewnienia powtarzalności warunków pomiaru. Obrotomierz elektroniczny, w postaci samochodowego miernika uniwersalnego, podłączono specjalną sondą do przewodu wysokiego napięcia (Rys. 13).

Rys. 13 Widok sondy obrotomierza elektronicznego, zamontowanej na przewodzie wysokiego napięcia

Sonda termometru elektronicznego była wsunięta pomiędzy żebra głowicy (Rys. 14). Na rysunku 15 pokazano widok ekranu komputera w czasie pracy miernika.

Rys. 14 Widok sondy termometru cyfrowego wsuniętej pomiędzy żebra głowicy

W środkowej części ekranu widoczne jest wskazanie analogowe i cyfrowe (80 dB). W górnej części, po prawej stronie widoczny jest wykres przebiegu pomiaru w funkcji czasu, a w dolnej – tabela wyników, które miernik może wyeksportować do arkusza kalkulacyjnego. Ponadto, widoczna jest wybrana częstotliwość próbkowania (FAST) i rodzaj filtra (A).

Wyniki pomiarów

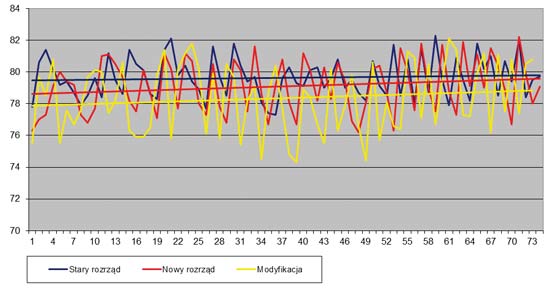

Typowe parametry pracy silnika przy przeprowadzonych pomiarach to obroty biegu jałowego na poziomie 950-1000 obr/min i temperatura głowicy około 90 oC. Na rysunku 16 pokazano wykres pomiarów dla zużytego (niebieski) i nowego (amarantowy) mechanizmu dźwigienek. Kolor żółty reprezentuje wyniki zmodernizowanego rozwiązania. Na osi pionowej oznaczono wartości w decybelach w funkcji czasu, wyrażonego w sekundach.

Pierwsze pomiary były jednocześnie weryfikacją metody pomiarowej. Porównanie emisji hałasu zużytego mechanizmu dźwigienek i całkowicie nowego potwierdziło oczekiwanie, że nowy mechanizm będzie pracował ciszej. Różnica nie jest duża, średnio 0,7 dB, ponieważ mechanizm rozrządu jest tylko jednym ze źródeł emisji akustycznej. Następnie zamontowano zmodyfikowane łożyskowanie dźwigienek i powtórzono pomiary. Wykazały ono podobne obniżenie głośności. Tym razem różnica wynosiła średnio 0,8 dB w stosunku do emisji nowych części. Należy również pamiętać, że mamy do czynienie ze skalą logarytmiczną dostosowaną do właściwości ludzkiego słuchu.

Na rysunku 16 widoczne jest przesunięcie w dół linii odpowiadającej mniejszej emisji hałasu nowego rozrządu w stosunku do starego. Zmodyfikowane rozwiązanie jest cichsze, co słychać w czasie pracy silnika i widać po przesunięciu wykresu w kolorze żółtym w dół w odniesieniu do oryginalnego nowego.

Rys. 16 Wykres przedstawiający trzy krzywe reprezentujące wyniki pomiarów i trzy linie trendu

W celu łatwiejszego rozróżnienia zjawisk, na wykresie wprowadzono trzy linie trendu, które są w takim samym kolorze, co wykresy reprezentujące pomiary.

Uzyskane relatywnie skromne rezultaty obniżenia głośności są wynikiem zmniejszenia hałasu w tylko jednym zespole, wobec dużej liczby źródeł emisji dźwięku w silniku spalinowym. Oprócz dźwigienek zaworowych hałasują popychacze współpracujące z krzywkami, koła zębate (Rys. 2), tłok współpracujący z cylindrem, sworzeń tłokowy, wał korbowy z korbowodem, żebra cylindra i głowicy (w Bullecie nie ma gumowych wkładek tłumiących wibracje), gazy na dolocie i wylocie, tzw. przekładnia pierwotna i skrzynka biegów pracująca na biegu jałowym. Również niektóre elementy motocykla, takie jak dźwignie sprzęgła i hamulca, potrafią dodatkowo emitować różne dźwięki.

Po zakończeniu prac wymieniono olej silnikowy i filtr oleju. Olej w silniku nie wymagał jeszcze wymiany, ale zakładałem, że w czasie prac mogły do silnika przeniknąć drobne zanieczyszczenia i chciałem je usunąć. Ponadto, jestem zwolennikiem starej szkoły, zalecającej zimowe przechowywanie silnika z nowym olejem, ponieważ olej po sezonie może zawierać agresywne substancje.

Teraz pozostaje czekanie na wiosnę w celu rozpoczęcia prób ruchowych. Wyniki pomiarów sonometrem są zachęcające, lecz nie wprawiają mnie jeszcze w znakomity nastrój. Zasadniczą kwestią jest trwałość nowego rozwiązania. Czas wszystko pokaże.

Jerzy Mydlarz

Podziękowania:

Dziękuję mojej żonie Barbarze za cierpliwe znoszenie mojego ciągłego przebywania w garażu.

Dziękuję mojemu synowi Michałowi za doprowadzenie do poprawnej współpracy sonometru z komputerem, co przerastało moje możliwości.

Dziękuję panu Ireneuszowi Włochaczowi z firmy KONTRA-MET s.c. w Zbrosławicach za życzliwość, cenne uwagi technologiczne i pomoc w wykonaniu prototypu.

Dziękuję koledze motocykliście, Januszowi Wojdyle za udostępnienie mi wielu części do prób (czasem niszczących).

Dziękuję firmie invenio Sp. z o.o. z Bielska-Białej za udostępnienie mi programów CAD do opracowania dokumentacji konstrukcyjnej.

artykuł pochodzi z wydania 12 (99) grudzień 2015

Zagadnienia aerodynamiki starano się brać pod uwagę przy budowie samochodów już od początku XX wieku. Konstrukcje motoryzacyjne powstawały równolegle do konstrukcji lotniczych. Często budowali je ci sami konstruktorzy, wystarczy wspomnieć chociażby takie marki jak Farman, Voisin lub Bristol. Bardzo długo jednak o aerodynamice samochodu decydowało „wyczucie” konstruktora, który wówczas rzadko posługiwał się jakimkolwiek sprzętem badawczym.

Ryszard Romanowski

Potwierdzeniem jakości konstrukcji były zwycięstwa na torach wyścigowych. W przypadku najszybszych, zwycięskich samochodów trudno było ocenić, w jakim stopniu o sukcesie zdecydowała konstrukcja mechaniczna, w jakim aerodynamika, a w jakim kierowca. Jeszcze dziś wiele działów marketingu samochodowego zachwalając swój pojazd posługuje się wyłącznie współczynnikiem oporu aerodynamicznego Cx, chwaląc się wartościami rzędu 0,3, a nawet 0,25. Tymczasem samochód o współczynniku 0,25 zbudowano już w 1913 roku, a 0,2 osiągnięto w 1936 r.

Nie spowodowało to wówczas przewrotu technicznego ani nie przysporzyło producentom tłumów klientów. Zbudowany w 1934 roku Chrysler Airflow został zaprojektowany z użyciem tunelu aerodynamicznego. Skonstruowano go metodami stosowanymi w przemyśle lotniczym. Okazało się, że jest zbyt nowatorski i poza wyglądem nie bardzo różni się parametrami trakcyjnymi od tradycyjnych konkurentów. Samochód poniósł rynkową porażkę. Przy okazji można było wyciągnąć wniosek, że nie da się w prosty sposób przenieść konstrukcji lotniczych na ziemię. Komplikacje wynikają tu m. in. z bardzo zmiennych warunków ruchu samochodu. Powoduje to, że zjawiska aerodynamiczne szkodliwe w przypadku statków powietrznych, w samochodach bywają często bardzo pożądane.

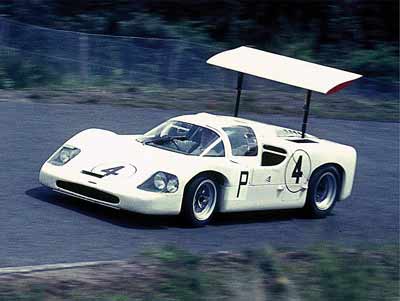

Spojlery przybierały coraz większe rozmiary... Na zdjęciu: Chaparral 2F

Aerodynamika samochodowa rozwijała się na ogół w zaciszach biur projektowych. Efekty prac można było oglądać głównie na torach wyścigowych, skąd bardzo powoli przenikały do produktów seryjnych. Zmianę można było zauważyć na przełomie dekad lat pięćdziesiątych i sześćdziesiątych. Osiągnięcia konstruktorów widać było po nadwoziach samochodów wyścigowych, które jeździły coraz szybciej. Było również coraz więcej wypadków, bo koncentrowano się głównie na obniżaniu oporu aerodynamicznego często nie dbając o wartość siły nośnej, pogarszającej przyczepność opon do asfaltu. Problem rozwiązano w końcu lat sześćdziesiątych stosując spojlery, które przybierały coraz większe rozmiary. Wprowadzono regulacje ich kąta natarcia przez kierowców. W samochodach zaczęły pojawiać się coraz większe i wyżej umieszczone regulowane skrzydła. Wystarczyła drobna awaria aby skrzydło zamiast dociskać wytworzyło siłę nośną unoszącą samochód w górę. Po kilku wypadkach władze sportowe zabroniły stosowania takich rozwiązań. Mimo to rok 1969 można uznać za początek intensywnych prac nad aerodynamiką samochodów i to nie tylko wyścigowych. Spoilery i deflektory zaczęły nieśmiało pojawiać się w samochodach seryjnych. Czasem służyły tylko do ozdoby, ale często poprawiały aerodynamikę nadwozia, chociażby utrzymując czystość tylnej szyby poprzez odchylenie strug powietrza.

Aerodynamika była wówczas ogromnym wyzwaniem dla studentów i absolwentów szkół samochodowych, a nawet konstruktorów niezwiązanych z wielkimi firmami. Jedna z pierwszych na świecie publikacji na ten temat ujrzała światło dzienne w Polsce w roku 1974. Publikacja dr inż. Janusza Pawłowskiego „Nadwozia Samochodowe” już w 1970 roku we fragmentach wydana została w Anglii, kraju, który wówczas był jednym z motoryzacyjnych potentatów. Jej rozdział na temat aerodynamiki pozwolił poznać istniejącą w tym czasie wiedzę, usystematyzować ją i wykorzystać w projektowaniu i udoskonalaniu istniejących nadwozi. W tych latach królewska dyscyplina samochodowa F-1 już była zdominowana przez jeden silnik. Obok Forda Cosworth własne jednostki rozwijało tylko Ferrari i Matra, a zupełnie okazjonalnie – Honda. Wyścig techniczny przeniósł się w dużej mierze w sferę aerodynamiki. Konstruktorzy zaczęli zwracać baczną uwagę nie tylko na znane dotąd opory i strugi powietrza oddziałujące na nadwozie, ale również na jego przepływ wokół silnika, układu chłodzenia i pod podłogą. Umiejętne wykorzystanie tego ostatniego wydawało się najbardziej obiecujące. Największą rewelacją roku 1970 okazał się amerykański Chaparral 2J. Głównym celem konstruktora tego auta było poprawienie przyczepności samochodu do nawierzchni. Zbudowany tradycyjnie aluminiowy pojazd, napędzany ogromnym lecz nieco archaicznym popychaczowym silnikiem V8 o poj. 7620 ccm i mocy 650 KM, nie miał większych szans na zwycięstwo.

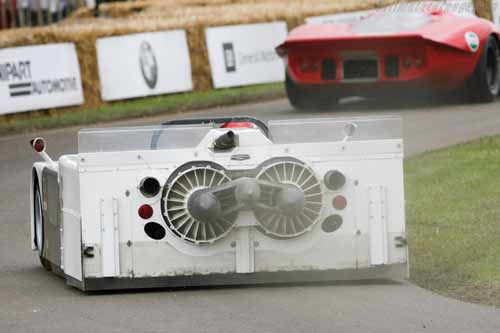

Chaparral 2J; powyżej – zdjęcia komory jego silnika

Jim Hall zastosował zamkniętą przestrzeń pomiędzy podwoziem i nawierzchnią osłoniętą kurtynami z tworzywa sztucznego. Na tylnej przegrodzie pojazdu umieścił dwa 16-łopatkowe wirniki napędzane niewielkim, jak na amerykańskie warunki, dwucylindrowym silnikiem dwusuwowym Rockwell o poj. 800 ccm i mocy 70 KM. Urządzenie przypominało poduszkowiec, którego wirniki kręcą się w odwrotną stronę. Konstruktor uzyskał siłę ssącą rzędu 400 kG. Pozwoliło to zwiększyć prędkość graniczną na zakrętach o około 15% i znacznie skracało drogę hamowania. Samochód szybko został zdyskwalifikowany przez władze sportowe. Głównym powodem było zastosowanie dwóch silników. Lawirując wśród przepisów sportowych konstruktorzy usiłowali jak najskuteczniej wykorzystać przepływ powietrza pod podłogą pojazdów. W projektach samochodów seryjnych również dążono do uzyskania jak najbardziej płaskiej i równej podłogi, pozbawionej wystających elementów. Dbano także o odpowiednie przepływy strug powietrza w komorze silnika.

Polska lat siedemdziesiątych rozwijała licencje Polskich Fiatów 125 i 126. Nie było mowy o produkcji własnych samochodów osobowych, chociaż władze oficjalnie nie mówiły stanowczo nie. Inwencja konstruktorów i inżynierów skierowana została na dostępne konstrukcje, których nadwozia zaprojektowano u schyłku lat sześćdziesiątych. Polskimi Fiatami zajęli się naukowcy z Wojskowej Akademii Technicznej – Janusz Januła, Jerzy Szczeciński i prof. Stefan Szczeciński. Opublikowana przez nich książka „Poprawa ekonomiczności i dynamiki samochodów osobowych” stała się ówczesnym technicznym bestselerem i uzmysłowiła, jak drobne korekty kształtów potrafią poprawić własności użytkowe samochodu. Wyjaśniono między innymi zjawisko znane zawodnikom startującym na PF 125p. Przepisy wyścigowe pozwalały na zdejmowanie zderzaków w celu odciążenia samochodu. Jednak pozbawiony przedniego zderzaka samochód stawał się przy dużych prędkościach niebezpiecznie nadsterowny. Zderzak zaprojektowany przez Dante’go Giacosa działał jako spoiler, ale jeszcze lepszy efekt powodowały niewielkie skrzydełka zaprojektowane przez autorów polskiego opracowania. Naukowcy WAT pokazali m.in. jak optymalizując przepływ strug powietrza we wnętrzu nadwozia poprawić warunki termiczne pracy silnika i skład mieszanki paliwowo-powietrznej w różnych temperaturach.

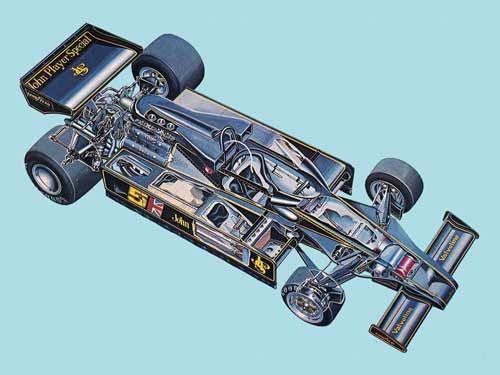

Lotus 78; rysunek maszyny ze zdjętymi pokrywami i osłonami nadwozia;

Tymczasem u schyłku lat siedemdziesiątych niepokorny konstruktor Lotusa Colin Chapman zaprezentował model 79. Wcześniejszy model 78 już był bacznie obserwowany przez konkurentów, jednak uwagę od poczynań Chapmana skutecznie odwracał Tyrell P34. Jego konstruktor Derek Gardner w celu poprawy własności aerodynamicznych zastosował zamiast dwóch przednich kół cztery o bardzo małej średnicy 10 cali. Dzięki temu można było szczelnie osłonić przednią część samochodu. Mimo poprawy aerodynamiki, sterowności i skróceniu drogi hamowania, układ okazał się tak skomplikowany technicznie, że po roku powrócono do tradycyjnego rozwiązania. Krótko potem pojawił się Lotus 79. Szeroką podłogę tego pojazdu ukształtowano tak, aby ograniczona nawierzchnią i osłonięta z boków elastycznym tworzywem sztucznym, tworzyła coś w rodzaju zwężki Venturiego. Uzyskano efekt podobny jak w Chaparralu 2J w znacznie prostszy sposób.

Tyrrel P34 z czterema kołami z przodu

Wartość podciśnienia, a zatem siła przysysająca samochód do nawierzchni rosła ze wzrostem prędkości, pozwalając na tzw. dohamowaniach i w zakrętach oszczędzać cenne sekundy. Lotus 79 był konstrukcją bardzo starannie opracowaną pod względem aerodynamiki. Zoptymalizowano przepływ powietrza wokół umieszczonych po bokach kadłuba chłodnic, doskonale dopasowując go do działającej tuż obok zwężki. Konstruktorzy przez dwa lata pod rząd mogli cieszyć się tytułem mistrzowskim, a konkurenci robili wszystko, aby zmienić przepisy i wyeliminować brytyjski zespół. Udało się w przypadku następnej konstrukcji – Lotusa 80, który dotąd przez wielu uważany jest za najdoskonalszy samochód wyścigowy wszech czasów. Zespoły wyścigowe zaczęły wykorzystywać efekt znany z Lotusa w mniejszym lub większym stopniu. Na przełomie wieku okazało się, że najważniejszy w firmie budującej samochody wyścigowe jest dobry tunel aerodynamiczny.

Lotus 79

Dlatego tak celebrowano otwarcie słynnej Galeria del Vento Ferrari i tunelu Saubera. Zapewne ani Colin Chapman ani Janusz Pawłowski nie spodziewali się, że początek naszego wieku w technice samochodowej stać będzie pod znakiem aerodynamiki i dojdzie do tego, że sztaby inżynierów analizować zaczną każdą krzywiznę i skrzydełko pojawiające się na konstrukcjach konkurencji.

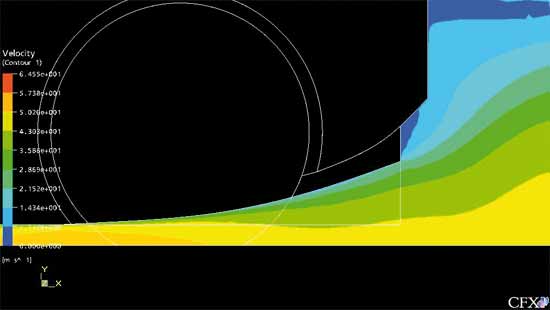

Zwężka Venturiego w Lotusie 79

Rozwiązania stosowane na torach w różnych formach trafiają do samochodów budowanych w wielkich seriach. Nikogo nie dziwią już spoilery i wkomponowane w tylne części nadwozia deflektory. W wielu seryjnych konstrukcjach podłoga ukształtowana jest tak, aby w jakimś stopniu osiągnąć efekt zwężki. Nie słyszy się już niemal powszechnej jeszcze niedawno opinii, że rozwiązania te są efektywne wyłącznie przy wielkich prędkościach.

Lotus 80

Już w publikacji z 1974 roku dr Pawłowski na podstawie badań firmy Porsche zwracał uwagę na ogromne znaczenie dopracowania aerodynamicznego nadwozia, chociażby dlatego, że opór aerodynamiczny równoważy opór toczenia już przy prędkości około 60 km/h i wtedy zaczyna odgrywać decydującą rolę.

O możliwościach ciągle tkwiących w pozornie prostych zasadach aerodynamiki świadczy rozwój konstrukcji F-1. Międzynarodowa Federacja Samochodowa FIA jak może utrudnia życie konstruktorom stawiając coraz to nowe wyzwania. Zmniejsza się pojemność silników i pogarszają się warunki termiczne ich pracy. Przypomina to nieco tendencje w budowie seryjnych samochodów. Coraz wyższe wymagania powodują, że trzeba opracowywać aerodynamikę nadwozi pozwalającą zachować jak najwyższą przyczepność, a jednocześnie zapewnić wymiennikom ciepła jak najlepsze warunki pracy.

Strugi błota potwierdzają efekty badań w tunelu aerodynamicznym Mercedesa

Zasady pozostają takie jak przed laty, jednak wykonanie jest już zupełnie inne. Montowane w tylnych częściach dyfuzory mają za zadanie przyśpieszyć przepływ powietrza i utworzyć pod samochodem strefę niskiego ciśnienia, zwiększającą siłę docisku do nawierzchni. Typowy stosowany w obecnej F-1 dyfuzor ma za zadanie zwiększenie objętości powietrza na całej swojej długości. Dlatego musi znaleźć się w takim miejscu, aby cały był wypełniony powietrzem, przyśpieszanym przez zwężkę.

Ważny jest kąt, pod którym go zamontowano. Jego nieodpowiednia wartość może wywołać szkodliwe rozdzielenie strug powietrza. Charakterystyczne przegrody to nic innego jak elementy kierujące strugi powietrza, dbające o to, aby zasysane ono było wyłącznie spod podwozia. W ostatnich konstrukcjach pojawiły się podwójne nawiewy mające na celu wyciągnięcie większej ilości powietrza.

Rysunki z symulacjji MES przepływu powietrza przez dyfuzor

Mistrzowski Mercedes F1 W06 ma zupełnie zmieniony przepływ w stosunku do poprzednika. Konstruktor Paddy Lowe nie kryje, że prowadzone przez zespół kosztowne badania aerodynamiczne mają na celu nie tylko wyścigi.

Przednie skrzydło Mercedesa F1 W06; poniżej – tył pojazdu z widocznym dyfuzorem;

Wicemistrz producentów Ferrari SF-15 T ma dodatkowe kanały chłodzące obciążony, turbodoładowany silnik. Opracowano je tak, aby nie wpływały szkodliwie na inne, korzystne strugi powietrza. Przy wymienniku ciepła zastosowano przepływ burzliwy, dzięki któremu wymiana jest znacznie lepsza.

Fragmenty konstrukcji Ferrari SF 15-T, zwiększające aerodynamikę bolidu

Warto porównać przednie skrzydła obecnych samochodów z poprzednikami. Powrócił skomplikowany tzw. króliczy nos, z którego żartowano, gdy pojawił się w Hondzie RA 108.

Zmiana wlotów powietrza w Mercedesie

F1 W06 została dokonana podczas sezonu

Obecnie w samochodach F-1 często wprowadza się zmiany aerodynamiki z wyścigu na wyścig. Zdarza się wprowadzanie kolejnych zmian tuż po treningu. Znacznie ułatwiają to drukarki 3D, dzięki którym inżynierowie mogą szybko dorobić skorygowaną część.

Wszystko to świadczy o tym, jakie możliwości drzemią w aerodynamice samochodowej. Kto wie, może niedługo w jakimś aucie seryjnym także zobaczymy „króliczy nos”.

Ryszard Romanowski

Literatura:

J. Pawłowski: Nadwozia Samochodowe, WKiŁWarszawa 1978

J. Januła, J. Szczeciński, S, Szczeciński: Poprawa ekonomiczności i dynamiki samochodów osobowych, WKiŁ Warszawa 1983

W. Boddy, B. Laban: The History of Motor Racing, WHSMITH 1988

Racecar Engineering 2015

artykuł pochodzi z wydania 12 (99) listopad 2015

Bardzo szybkie łodzie poruszane wiatrem to nie tylko budowane z użyciem tuneli hydrodynamicznych lub rzadziej metodą prób i błędów jednostki wyposażone w hydropłaty. Najnowsza rekordowa konstrukcja Vestas Sailrocket, której prędkość dochodzi niemal do 70 węzłów, czerpie inspiracje z konstrukcji budowanych od stuleci.

Ryszard Romanowski

Łodzie z wysp Pacyfiku wciąż inspirują konstruktorów i oprócz budowania jednostek rekordowych umożliwiają żeglowanie każdemu. Od kilku lat w Polsce rozwija się tzw. żeglarstwo plażowe. W wielkim skrócie polega ono na tym, że możemy przywieść swoją łódkę na plażę na dachu samochodu, szybko ją złożyć i wyruszyć w rejs. Tania w budowie konstrukcja (a przy tym niskie koszty transportu i utrzymania – można na zimę schować ją w przeciętnym garażu) pozwala pokonywać na morzu ogromne odległości i dać nie mniej satysfakcji niż kosztowny, tradycyjny jacht.

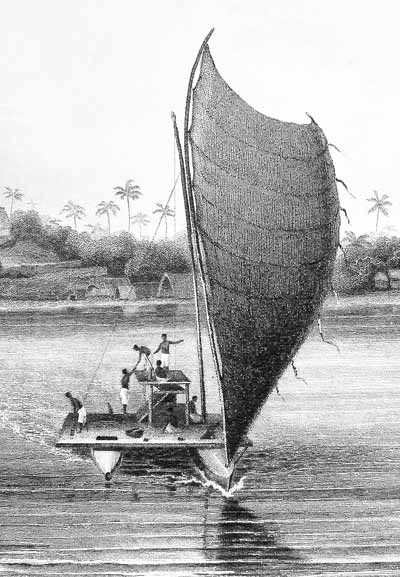

Jak delfiny

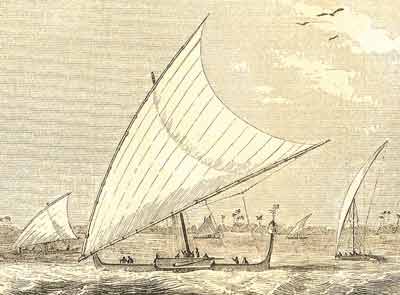

Nasza cywilizacja zetknęła się z tymi jednostkami dopiero w czasach wielkich odkryć. Podczas rejsu Ferdynanda Magellana w 1521 roku, jego oficer, Włoch Antonio Pigafetta po raz pierwszy opisał łodzie tubylców, zdumiony tym, że bez trudu wyprzedzały okręt płynący pod pełnymi żaglami. Porównał je do delfinów skaczących z fali na fale, a asymetryczny, wąski kadłub z jednakowym kształtem dziobu i rufy – do weneckiej gondoli. Ciekawe, że opis podobnego kadłuba znajdziemy już w dziełach Pliniusza Starszego (z pierwszego wieku naszej ery), opisującego żeglugę w cieśninie Palk, pomiędzy dzisiejszymi Indiami a Sri Lanką.

Kolejny opis pochodził z okrętu brytyjskiego korsarza i odkrywcy Williama Dampiera, który zmierzał do Australii. W maju 1686 roku kronikarz okrętowy opisał te szybkie łodzie nieco dokładniej od poprzednika. Europejczycy mogli dowiedzieć się, że kadłub ma przekrój w kształcie litery V, długość od 8 do 8,5 m. Jedna jego burta jest płaska, jak ściana, a druga wybrzuszona. Z boku umocowano drugie czółno o długości od 1,8 do 2 m, a całość sterowana jest wiosłem.

Pierwszy rysunek łodzi z Polinezji wykonał porucznik Peircy Brett płynący na pokładzie HMS Centurion, pod dowództwem lorda Ansona, w 1742 roku. Oszacował on prędkość lodzi tubylców na nieosiągalne dla ówczesnych jednostek europejskich 32 km/h.

Proa lub Perachu, co po prostu oznacza łódź, czekało na zainteresowanie naszej cywilizacji aż do końca XIX wieku, kiedy to zaczęły powstawać pierwsze inspirowane tą jednostką łodzie. Daleko im jednak było do szybkości i sprawności tych z Pacyfiku. Nawet obecnie proa na naszych wodach wydają się nieco... egzotyczne.

– W przeciwieństwie do wyspiarskich ludów Mikronezji mamy mentalność szczurów lądowych. Nie przyjmujemy do wiadomości, iż w dziedzinie hydro- i aerodynamiki nie wymyśliliśmy niczego, co nie byłoby stworzone przez naturę i wykorzystane przez tzw. ludy prymitywne, setki jeśli nie tysiące lat temu – pisze propagator polskich proa i żeglarstwa plażowego, Tomasz Łukawski.

Zagadnieniami aero- i hydrodynamiki tych łodzi zajmował się również jeden z najlepszych na świecie naukowców w dziedzinie żeglarstwa, członek brytyjskiego Królewskiego Stowarzyszenia Architektów Okrętowych, zmarły 21 lipca tego roku prof. Czesław Marchaj. Często bywając w Polsce, między innymi na targach Wiatr i Woda, gorąco propagował korzystanie z dawnych rozwiązań, jednocześnie przekazując w swoich publikacjach ich podstawy teoretyczne. – W morze wypływały udane i nieudane konstrukcje.

Nieudane tonęły wraz ze swymi twórcami, udane wracały i znajdowały naśladowców. A działo się to na przestrzeni tysięcy lat – pisał w swej książce pod tytułem Dzielność Morska. Sugerował również budowanie kadłubów o płaskiej stępce aby bez przeszkód można było przybijać do plaż, tak jak robiono to od wieków i to nie tylko na Pacyfiku. Robili to dawni Słowianie, Wikingowie, budowano tak kaszubskie Pomeranki, a do dzisiaj – wiele kutrów rybackich.

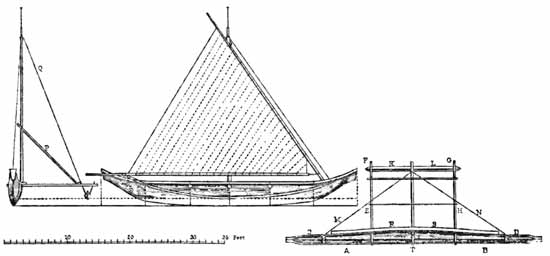

Wbrew tradycji

Wystarczy jedno spojrzenie na proa aby zrozumieć, że jej konstrukcja zupełnie nie pasuje do europejskich tradycji szkutniczych i umiłowania symetrii. Łódź jest asymetryczna. Składa się z wąskiego kadłuba o przekroju litery V, dzięki któremu część zanurzona w wodzie ma niewielkie opory hydrodynamiczne, a względnie wysoka tzw. wolna burta zabezpiecza żeglarzy przed nadmiarem wody. Kadłub nazywany jest vaka. Umieszczony asymetrycznie pojedynczy pływak ustateczniający zwie się ama, a łączące obie konstrukcje wysięgniki nazywane są akas. Wszystko połączone jest elastycznie przy pomocy lin.

Wszystko połączone jest elastycznie

przy pomocy lin…

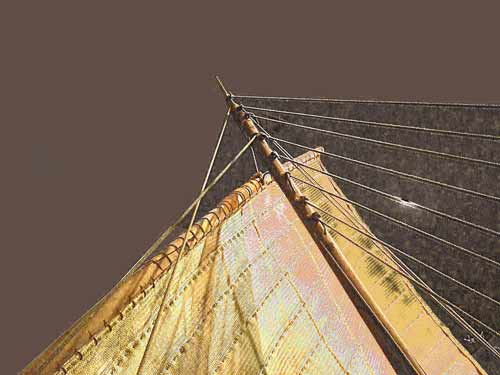

Między innymi sposób łączenia powodował, że pierwsze amerykańskie i europejskie proa nie były zbyt efektywne. Ich budowniczowie nie wyobrażali sobie konstrukcji bez połączeń pozbawionych gwoździ i wkrętów. W efekcie łodzie te walczyły z falami zamiast się do nich dostosowywać. Stosowano również typowe systemy ożaglowania, traktując z lekceważeniem polinezyjski crab claw sail, co można przetłumaczyć na szczypce lub pazur kraba.

Tymczasem żagiel ten okazał się jednym z najsprawniejszych, co dokładnie opisuje prof. Marchaj w książce Teoria Żeglowania. Jest to chyba jedyny żagiel, do uszycia którego nie jest potrzebna wiedza żaglomistrza. Wystarczy z płaskiej tkaniny wyciąć trójkąt i umieścić go pomiędzy dwiema rejkami. Wiatr stara się ułożyć to wszystko w kształt stożka, tworząc przy tym niezwykle efektywne paraboliczne kształty.

Klasyczna konstrukcja nie wymaga ani miecza ani pletwy sterowej. Wystarczy wiosło i odpowiednie posługiwanie się żaglem.

Na wyspach Pacyfiku proa nadal są budowane. Ich twórcy posługują się wiedzą przodków, urządzają wyprawy po rzadkie, często sadzone przez ich ojców drzewa, których drewno charakteryzuje się specyficznymi właściwościami, a łodzie często biorą udział w regatach, które obecnie są wielka atrakcją dla turystów. Szczególną sławę zyskały regaty na wodach laguny Majuro na wyspach Marschalla. Zrozumienie zasad rządzących ruchem tych jednostek nie tylko zainspirowało budowniczych jachtów lecz również wyjaśniło wiele wątpliwości historyków w chwili, gdy zdali sobie sprawę z dzielności morskiej tych jednostek.

Mikronezyjskie proa podzielono według długości. Najmniejsze o długości 15 stóp, czyli około 4,6 m nazwano Kor. Większe, od 20 do 30 stóp, czyli od 6,1 do 9,1 m to Tipnol, a największe – długie do 100 stóp, czyli 30 m – Walap. Te ostatnie służyły do dalekich wypraw morskich, a nawet do uprawiania pirackiego procederu.

Spotkania nad Baltykiem

W kręgu naszej cywilizacji łodziami proa zainteresowali się m. in. Robert Roosevelt i Ralph Munro ścigając się na zbudowanych przez siebie konstrukcjach. Ten ostatni napisał nawet na ten temat... wiersz, pod tytułem Latające proa. W 1860 roku w Royal Yacht Club Mersey zbudowano kopie mikronezyjskiej łodzi i uznano ją za najszybszy klubowy jacht. Naprawdę efektywnie pływające proa powstawać zaczęły w latach pięćdziesiątych ubiegłego wieku. Łącząc zasadę działania proa z najnowszymi osiągnięciami hydro- i aerodynamiki powstały szybkie trimarany i katamarany, oraz jachty specjalnie budowane do bicia rekordów.

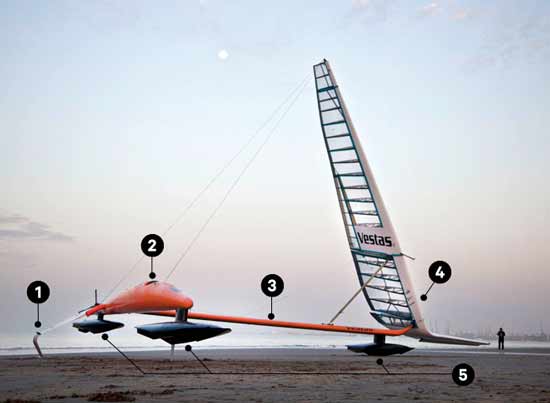

Rekordowa Vestas Sailrocket;

1 – hydroskrzydło, 2 – aerodynamiczny kadłub, 3 – belka ustawiająca żagiel i hydroskrzydło, 4 – zmodyfikowany żagiel, 5 – pływaki;

W Polsce łodzie z Pacyfiku stworzyły szansę na spełnienie żeglarskich marzeń. Żarliwym propagatorem żeglarstwa plażowego i budowniczym jednego z polskich jachtów proa jest Marcin Stiburski. Bałtycka łódź przeznaczona do żeglugi przybrzeżnej powstawała przez osiem weekendów, a jej koszt zamknął się w kwocie 2,5 tys. zł. Zgodnie z założeniami, jej długość nie przekracza 5 m, co zwalnia jednostkę z uzyskania zezwoleń i certyfikatów. Można ją również przewozić na dachu samochodu osobowego.

Kadłub łódki

Marcina Stiburskiego

Brak stałych połączeń sprawia, że łatwo się ją składa i rozkłada, co nie tylko ułatwia transport lecz również nie generuje kosztów slipowania i wynajmu miejsca w hangarach. Łódź wykonano w technologii laminowania tzw. torturowanej sklejki. Poszczególne elementy połączone są elastycznie, wiązane linami. Żagiel wykonano z tkaniny PCV. Przewidziano zastosowanie żagli o powierzchni od 4,6 do 9 m. Waga całości wynosi około 60 kg. Łódź doskonale sprawdza się w rejsach przybrzeżnych i na Zatoce Gdańskiej.

Na zdjęciach powyżej – proa Marcina Stiburskiego – w częściach, gotowa do resju i na wodzie

Konstrukcje typu proa idealnie spełniają ideę tanich łodzi umożliwiających żeglowanie po morzu bez patentu.

Pierwsze spotkanie polskich proa odbyło się w 2010 roku, na jeziorze Jamno, nieopodal Mielna. Tegoroczny szósty już zlot odbył się w gdańskich Górkach Zachodnich.

Proa Janusza Ostrowskiego

Specyfiką tych zlotów jest fakt, że większość żeglarzy jest równocześnie konstruktorami i budowniczymi swoich jednostek. Wiele jachtów zaprojektował Krzysztof Mnich, który już w 2007 roku, wraz z Januszem Ostrowskim i Stefanem Eknerem, udowodnił zalety proa w 90-milowym rejsie wzdłuż wybrzeża Bałtyku.

Ryszard Romanowski

Źródła:

www.baltic-proa.com

www.port21.pl

www.wikiproa.pbworks.com

Czesław Marchaj: Teoria Żeglowania, Wyd. Alma-Press, 2009

artykuł pochodzi z wydania 10 (97) październik 2015

Jako że aparaty słuchowe kwalifikowane są na terenie Europy jako wyrób medyczny, głównym wyzwaniem warsztatów wytwarzajacych elementy do tych aparatów jest sprostanie rygorystycznym wymogom jakościowym. Nie inaczej jest w warsztacie firmy DGS Polska w Mierzynie zajmującym się naprawami form wtryskowych do elementów plastikowych wchodzących w złożenie gotowego aparatu słuchowego.

Andrzej Stodolski

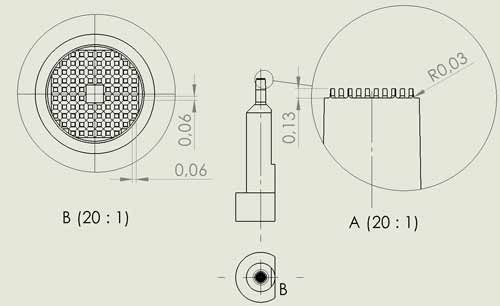

Poziom akceptowanych wypływek na elementach plastikowych produkowanych w Mierzynie waha się w granicach 0,02 mm – 0,08 mm. Specyfikacja jakościowa dla parametru SMI (surface mismatch) na elemencie plastikowym nie pozwalająca na przekroczenie granicy 0,03 mm nie jest tu rzadkością. Wskaźnik ten jest w pełni zależny od jakości wykonania formy wtryskowej i sumuje w sobie wynikową tolerancję wykonania złożenia poszczególnych części formy wtryskowej.

Jak dorobić zużytą albo uszkodzoną część, pamiętając o tak rygorystycznych kryteriach jakościowych? Jak spasować nową część do formy o przebiegu 1.500.000 cykli? W jaki sposób ułożyć proces technologiczny? Bez odpowiedzi na tego typu pytania szansa na pozytywny wynik testu formy po naprawie spada praktycznie do zera.

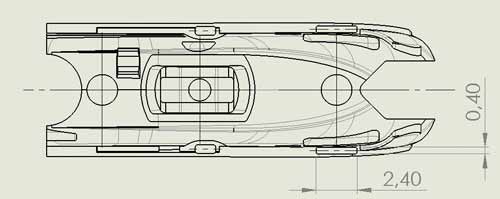

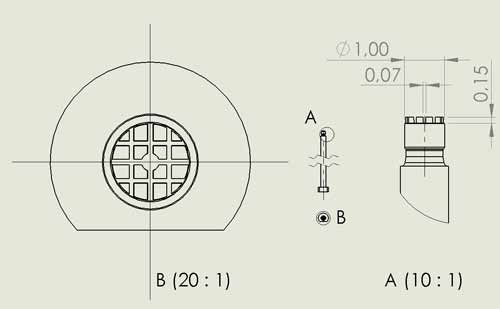

Przyjrzyjmy się przykładowi wykonania rdzenia formy do obudowy aparatu słuchowego – części formy wtryskowej w tolerancjach poniżej 0,01 mm. Rysunki 1-3 przedstawiają: zdjęcie elementu plastikowego, model 3D wykonywanego rdzenia oraz elementy geometrii rdzenia decydujące o wysokim stopniu trudności. Poza standardową geometrią (jakiej wiele w licznie występujących pospolitych konstrukcjach form wtryskowych) wyzwaniem technologicznym, pomiarowym oraz wykonawczym są w tym przypadku otwory prowadzące wypychaczy (0,40 x 2,40 mm) oraz ich umiejscowienie tuż przy krawędzi zewnętrznej rdzenia.

Rys. 1

Proces technologiczny zaczęliśmy tutaj od przygotowania materiału (Uddeholm Calmax 57 HRC). Po zahartowaniu materiał przekazaliśmy na stanowisko wycinarki drutowej, gdzie wycięliśmy zewnętrzny profil rdzenia w dwóch płaszczyznach. Do mocowania materiału wykorzystaliśmy uchwyt gwarantujący wzajemną pozycję obu mocowań. Z uwagi na brak elementów geometrycznych na rdzeniu, które mogłyby w późniejszych krokach służyć jako bazy pomiarowe i obróbkowe, wykonanliśmy również dodatkowo uchwyt obróbkowo-pomiarowy z elementami geometrycznymi (otwór i płaszczyzny) służącymi jako bazy obróbkowe i pomiarowe. Zarys wycięty w uchwycie wykorzystaliśmy również jako wzornik zarysu zewnętrznego rdzenia (możliwe było dopasowanie zarysu nowej części do zarysu zużytego rdzenia formy).

Rys. 2

Po usunięciu mostków po drążarce drutowej i umieszczeniu przygotówki w oprawie wykonaliśmy otwory startowe – do wykonania otworów prowadzących wypychaczy (użyta została elektroda rurkowa 0,2 mm). Głębokość otworów startowych w tym przypadku to aż 16 mm. Na uwagę zasługuje tutaj fakt, iż początek obróbki elektrodą rurkową stanowi powierzchnię krzywoliniową (nie prostopadłą do osi Z przebijarki otworów).

Rys. 3

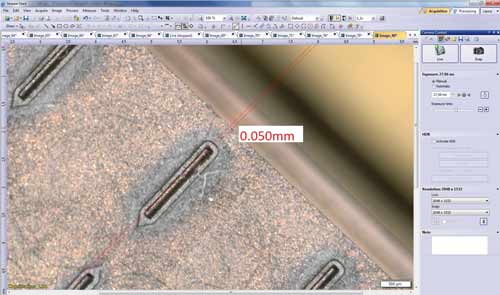

Biorąc pod uwagę również sztywność elektrody zestawienie tych niekorzystnych elementów stawia zadanie na najwyższym poziomie trudności. Zdjęcia wykonane podczas kontroli międzyoperacyjnej oraz stanowisko kontroli międzyoperacyjnej przedstawione są na ilustracjach (Rys. 4,5,6).

Rys. 4

Rys. 5

Rys. 6

W tzw. międzyczasie przygotowany został projekt (modele 3D – tzw. electrode extrude) i wyfrezowane elektrody do drążenia wgłębnego. Model macierzysty rdzenia w formacie *.sldprt przetransferowano na stanowisko frezarki. Tutaj przy użyciu programu Cimatron powstał fizycznie wykonany w miedzi zestaw czternastu elektrod (szczeliny iskrowe od 0,03 mm do 0,1 mm). Projekt przewidywał ustawienie detalu w trzech pozycjach do drążenia wgłębnego. Jako baz obróbkowych i pomiarowych użyliśmy tutaj elementy geometryczne uchwytu dodatkowego wyciętego poprzednio na drążarce drutowej.

Preset elektrod został wykonany na maszynie pomiarowej DEA Global Image. Dane korygujące pozycję elektrod przeniesono do układu sterowania drążarki wgłębnej, a drążenie wgłębne wykonaliśmy na maszynie wyposażonej w magazyn szesnastu elektrod oraz stabilizowaną oś Z (oś Z dodatkowo chłodzona). Warto również zwrócić uwagę na kontrolę geometrii rdzenia, za pomocą maszyny pomiarowej, wykonywaną w czasie procesu drążenia wgłębnego. Jako nominał (geometria odniesienia) użyliśmy modelu 3D obrabianego detalu zaimportowanego do oprogramowania maszyny pomiarowej.

Dokonaliśmy również analizy wymiarów geometrycznych rdzenia zużytego. Wyniki tej analizy posłużyły zarówno programiście frezarki CNC do prawidłowego podziału elektrod (powierzchnie zamknięcia pasowane indywidualnie), jak również opertorom drążarek drutowej i wgłębnej do uzyskania finalnego wymiaru detalu gwarantującego jego prawidłową współpracę w złożeniu formy. Z naszego doświadczenia wynika, iż metoda porównywania wymiarów części zużytej (pomiary w miejscach nadających się do pomiaru) i wykonywanej jako zamiennik, stanowi kluczowy czynnik zmniejszający ilość prób i ograniczający w znaczny sposób proces pasowania części w złożeniu formy. Końcowe operacje technologiczne wykonaliśmy na drążarce drutowej. W ten sposób uzyskano końcowe wymiary otworów prowadzących wypychaczy.

Montaż wkładki na stanowisku ślusarskim wykazał prawidłowe pasowanie nowego elementu formy. Testy na wtryskarce potwierdziły zgodność jakościową elementu plastikowego.

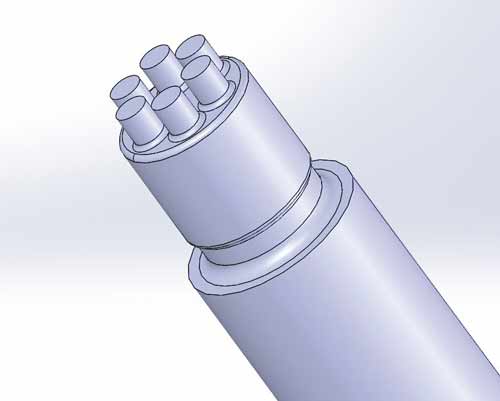

W dalszej części artykułu przedstawimy kilka innych ciekawych przypadków trudnych części do form wtryskowych wykonanych w warsztacie DGS Polska. Wyzwaniem są tu małe gabaryty detali. Jako konsekwencja skali wielkości pojawiające się trudności związane są z cienkimi ściankami geometrii, zarówno elektrod, jak i części form. Jako przykład niech posłuży rdzeń formy filtra woskowiny omówiony poniżej.

Rys. 7

Materiałem wyjściowym (przygotówką) był w tym przypadku standardowy wypychacz obcięty i szlifowany na wymiar długościowy wymagany w złożeniu formy wtryskowej. Modyfikację kształtu w górnej części rdzenia wykonaliśmy zgodnie z wymaganiami. Trudności wykonawcze, nadające temu zadaniu status „trudne” wiążą się z wykonaniem wypustów cylindrycznych na czołowej płaszczyźnie rdzenia (Rys. 7). Wyzwaniem jest tu, oprócz gabarytów, również sama konstrukcja elektrody oraz jej wykonanie. „Smaczku” dodają tutaj promienie znajdujące się u podstawy wypustów cylindrycznych rdzenia.

Rys. 8

Na zdjęciu (Rys. 8) przedstawiono elektrody wielokrotne wykorzystane do drążenia wgłębnego.

Element gotowy do wykorzystania w formie wtryskowej przedstawiono na następnej fotografii (Rys. 9).

Rys. 9

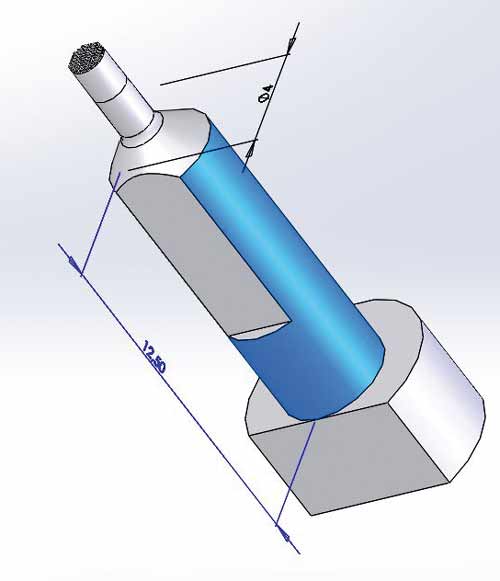

Kolejny ciekawy i trudny element również zasługuje na uwagę, jeśli chodzi o wyzwanie technologiczne dla zespołu narzędziowni. Prosty z pozoru element przedstawiony na rysunku nie wygląda na kłopotliwy, jeśli myślimy nad sposobem jego wykonania. Dzieje się tak do momentu zwrócenia uwagi na jego wymiary (Rys. 10). Oczywistym problemem wykonawczym są tutaj rowki formujące siateczkę w gotowym elemencie plastikowym.

Rys. 10

Ustaliliśmy, iż rowki wykonane będą poprzez drążenie wgłębne. Wyzwaniem dla frezerów było w tym przypadku wykonanie elektrody, dla operatorów drążarek wgłębnych – umiejętne zaś jej wykorzystanie. Jak w poprzednim przypadku materiałem wyjściowym był wypychacz standardowy, ucięty i szlifowany na wymiar długościowy.

Elektroda zapewniająca minimalną dopuszczalną szczelinę iskrową (ustalono szczelinę iskrową 0,01 mm) wykonana na potrzeby drążenia wgłębnego ma uzyskane w procesie frezowania wypusty szerokości 0,05 mm. Uzyskanie frezowanej ścianki grubości równej połowie grubości włosa ludzkiego nie jest zadaniem łatwym. Nie jest również możliwe bez wykorzystania doświadczenia oraz sprzętu najwyższej jakości. Nie bez znaczenia są tu również możliwości obrabiarki (40.000 obr./min na wrzecionie frezarki), jej sztywność, powtarzalność pozycjonowania, brak luzów zwrotnych.

Rys. 11

Na zdjęciach przedstawiono grafitową elektrodę o szerokości wypustów 0,05 mm (Rys. 11) oraz rdzeń po drążeniu wgłębnym wykorzystującym tę elektrodę (Rys. 12).

Rys. 12

Uwaga! Na koniec dla odważnych proponujemy konkurs.

Idąc dalej tropem coraz mniejszych części form wtryskowych zachęcamy do wzięcia udziału w konkursie na najbardziej kreatywny pomysł wykonania poniżej przedstawionego elementu. Jest to rdzeń formujący o geometrii, która, jak w przykładach powyżej, pozornie nie przeraża swoim stopniem skomplikowania.

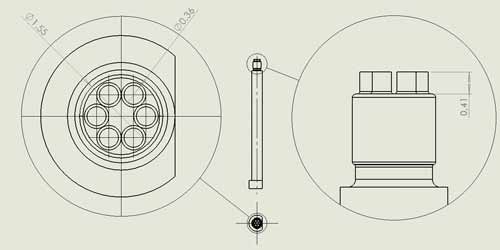

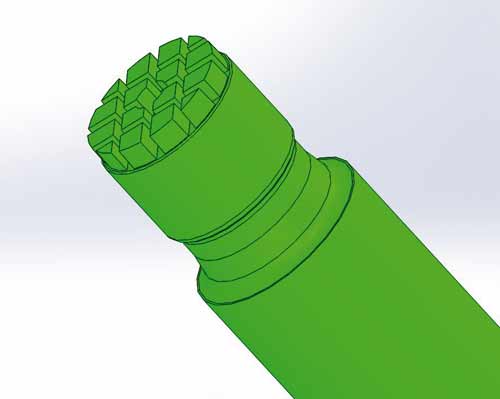

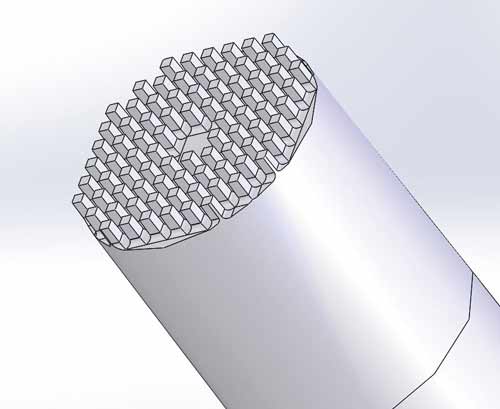

Rdzeń do formy o 84 wypustach w kształcie i rozmiarze przedstawionym na załączonych rysunkach (Rys. 13, 14, 15). Jako materiał wyjściowy zakładamy standardowy wypychacz cylindryczny firmy Hasco hartowany na wskroś (grupa elementów z rodziny „Z” katalogu Hasco) ucięty i szlifowany na długość całkowitą wraz z modyfikacją kształtu łba, ścięcia na średnicy 4 mm oraz kształtu zewnętrznego.

Rys. 13

Rys. 14

Rys. 15

Zadanie polega na opisaniu ciągu technologicznego (dalszych kroków), niezbędnego do wykonania rdzenia na gotowo wraz z opisem czynności kontrolnych, obróbki cieplnej, użytego oprzyrządowania oraz sposobu ich przeprowadzenia lub wykorzystania. Aby ułatwić zadanie i zachęcić do eksperymentów (zastosowania rozwiązań niekonwencjonalnych i kreatywnych) spełniamy marzenie każdego narzędziowca – do wykonania zadania można wykorzystać środki techniczne bez ograniczeń dostępne obecnie na rynku narzędziowym i obrabiarkowym. Jedyne ograniczenie wynika z funkcjonalności części w złożeniu. Należy pamiętać i zapewnić, iż szczyty wypustów będą odpowiednio współpracować z matrycą formy – jest to płaszczyzna zamknięcia w formie, więc niedopuszczalny jest tutaj luz powyżej 0,005 mm pomiędzy rdzeniem i matrycą. Bardzo mile widziane będą również załączone szkice (mogą być wykonane odręcznie i wysłane w formie zdjęcia) obrazujące idee pomysłu wykonania rdzenia. Wśród uczestników konkursu komisja wyłoniona ze składu zespołu narzędziowni DGS Polska wybierze trzy najlepsze jej zdaniem rozwiązania. Dla zwycięzców przewidziano atrakcyjne nagrody rzeczowe przydatne każdemu narzędziowcowi.

Propozycje rozwiązań proszę kierować e-mailem pod adres: Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.

Na propozycje czekamy do dnia 18 grudnia 2015 r.

Dla podpowiedzi dodać należy, że w tym przypadku wykorzystano technologie konwencjonalne, ale… diabeł jak zwykle tkwi w szczegółach. Powodzenia.

Andrzej Stodolski

Toolshop Manager, DGS Polska

artykuł pochodzi z wydania 9 (96) wrzesień 2015

Plazma to gazowa materia o wysokiej temperaturze, przewodząca prąd elektryczny. Składa się z dodatnio i ujemnie naładowanych cząstek, a także ze wzbudzonych i obojętnych atomów oraz cząsteczek. Pomiędzy zachodzącymi w obrębie plazmy procesami dysocjacji, jonizacji i rekombinacji istnieje dynamiczna równowaga, przez co plazma pozostaje elektrycznie obojętna. W celu wytworzenia plazmy do celów technicznych należy podgrzać gaz do wysokiej temperatury przy wykorzystaniu odpowiedniego źródła ciepła, bądź poddać go działaniu silnego pola elektrycznego, aby osiągnął postać zjonizowaną.

Krzysztof Baran

Proces cięcia plazmowego opracowano pod koniec lat 50-tych ubiegłego stulecia na potrzeby cięcia stali wysokostopowych i aluminium. Technologię tę zaprojektowano z myślą o wszystkich metalach, których ze względu na skład chemiczny nie można ciąć metodą tlenową. Cięcie plazmowe można stosować do cięcia wszelkich materiałów przewodzących prąd elektryczny, m.in. stali konstrukcyjnej, stali wysokostopowych, metali nieżelaznych (np. aluminium i miedzi) oraz metalowych płyt platerowanych. Zależnie od wybranej technologii cięcia plazmowego, wydajności systemu tnącego oraz rodzaju materiału, możliwe jest cięcie elementów o grubości od ok. 0,5 mm do 160 mm.

Rys. 1 Obszary zastosowania procesów cięcia termicznego

Cięcie plazmowe jest niezastąpioną metodą cięcia średnich i grubych blach ze stali wysokostopowej i aluminium. Stosuje się je również przy cięciu elementów z typowej stali konstrukcyjnej o grubości do ok. 50 mm z minimalnym ryzykiem odkształceń, zwłaszcza w przypadku cienkich elementów. Ze względu na niską wartość energii liniowej metoda ta jest szczególnie wskazana do cięcia drobnoziarnistych stali konstrukcyjnych o dużej wytrzymałości.

Jest to proces cięcia termicznego, w ramach którego łuk plazmowy skupiany jest w dyszy palnika. Do cięcia materiałów przewodzących prąd elektryczny wykorzystuje się łuk zależny, powstający podczas przepływu prądu pomiędzy nietopliwą elektrodą (katodą) a obrabianym elementem (anodą). Jest to najpowszechniej stosowana metoda cięcia plazmowego. W przypadku łuku niezależnego jego zajarzenie łuku pomiędzy elektrodą a dyszą. Nawet przy zastosowaniu gazu tnącego zawierającego tlen, decydujące znaczenie ma efekt cieplny łuku plazmowego. Z tego powodu metody tej nie uznaje się za proces cięcia przez spalanie materiału, lecz raczej za metodę cięcia przez topienie.

Gazy plazmowe ulegają w łuku elektrycznym częściowej dysocjacji i jonizacji, dzięki czemu zyskują zdolność przewodzenia prądu (stan plazmy). Za pośrednictwem dużej gęstości energii oraz wysokiej temperatury plazma rozszerza się i przemieszcza w kierunku ciętego elementu z prędkością trzykrotnie przekraczającą prędkość dźwięku.

W wyniku rekombinacji atomów i cząsteczek na powierzchni elementu dostarczona energia zostaje błyskawicznie uwolniona, co potęguje efekt cieplny łuku plazmowego na powierzchni materiału. Temperatura w łuku plazmowym może wynosić nawet 30000 K (tj. 29726,85 °C). Temperatury tego rzędu, w połączeniu ze znaczną energią kinetyczną gazu plazmowego, umożliwiają szybkie cięcie wszelkich materiałów przewodzących prąd, stosownie do ich grubości. W wyniku działania energii cieplnej łuku oraz gazu plazmowego metalowa powierzchnia ulega roztopieniu i częściowo wyparowuje. Energia kinetyczna gazu plazmowego wypycha roztopiony materiał ze szczeliny.

Zastosowanie konkretnego gazu plazmowego uzależnione jest od rodzaju ciętego materiału. Na przykład jednoatomowy gaz, jakim jest argon, i/lub gazy dwuatomowe takie jak wodór, azot, tlen (oraz ich mieszaniny), a także oczyszczone powietrze, stosuje się zarówno w charakterze gazów plazmowych jak również gazów tnących.

Gazy stosowane w procesie cięcia plazmowego

- Gaz plazmowy – tak określa się wszystkie gazy i mieszaniny gazów, jakie można zastosować do wytworzenia strumienia plazmy oraz do przeprowadzenia procesu cięcia. Łuk plazmowy zasadniczo funkcjonuje w dwóch fazach: w fazie zajarzenia i w fazie cięcia. Z tego powodu gazy plazmowe można podzielić na gazy wykorzystywane do zajarzania łuku i do cięcia – mogą się one różnić zarówno rodzajem gazu jak również natężeniem przepływu.

- Gaz zapłonowy – służy do zajarzenia łuku plazmowego. Umożliwia proces zajarzenia i/lub zwiększa trwałość elektrody.

- Gaz tnący – jest niezbędny do procesu cięcia danego materiału przy pomocy łuku plazmowego. Jego zadaniem jest zapewnienie optymalnej jakości cięcia różnych materiałów.

- Gaz pomocniczy (gaz wirujący, gaz osłonowy) – otacza strumień plazmy, schładzając go i jednocześnie skupiając. W ten sposób pozwala zwiększyć jakość krawędzi cięcia, a także chroni dyszę podczas penetracji materiału i cięcia pod lustrem wody.

Dobór gazu plazmowego odgrywa decydującą rolę w kwestii jakości i opłacalności procesu cięcia plazmą. Poszczególne materiały, o różnych grubościach, wymagają użycia różnych czynników plazmotwórczych. Czynnikami takimi mogą być gazy, mieszaniny gazowe i woda. Aby uniknąć konieczności dalszej obróbki powierzchni po etapie cięcia plazmowego należy do danego materiału zastosować właściwy gaz plazmowy. Dokonując wyboru należy uwzględnić zarówno fizyczne jak i mechaniczne właściwości gazów. Aby uzyskać wysoką prędkość cięcia i odpowiednią jakość krawędzi, strumień plazmy musi charakteryzować się wysokim poziomem energii i optymalną przewodnością, konieczną do przeniesienia energii cieplnej na metal. Musi również mieć wysoki poziom energii kinetycznej. Właściwości chemiczne – redukujące, obojętne, utleniające – mają istotny wpływ na kształt ciętych krawędzi, a przez to na ewentualne koszty późniejszej obróbki wykończeniowej. Ponieważ gaz plazmowy wchodzi w interakcję z roztopionym metalem, może też znacząco oddziaływać na jakość krawędzi cięcia. W tym kontekście zmianie mogą ulec następujące parametry jakościowe: prostopadłość cięcia, chropowatość powierzchni, zaokrąglenie górnej krawędzi, powstawanie żużlu i spawalność po cięciu.

Podczas dokonywania wyboru gazu plazmowego należy wziąć pod uwagę następujące właściwości fizykochemiczne: energia jonizacji gazów jednoatomowych, energia dysocjacji gazów wieloatomowych, przewodność cieplna, masa atomowa i masa cząsteczkowa, ciężar właściwy oraz reaktywność chemiczna.

Dobór gazu plazmowego w zależności od materiału i metody cięcia

Funkcję gazów plazmowych mogą pełnić zarówno gazy obojętne jak również aktywne oraz ich mieszaniny. Przeznaczenie, proporcje mieszania oraz parametry czystości gazów do cięcia plazmowego określa norma ISO 14175. Jako gazy plazmowe można stosować argon, wodór, azot, tlen (i ich mieszaniny) oraz powietrze.

Rys. 2 Wpływ temperatury na przewodność cieplną gazów

W kontekście zalet i wad opisanych poniżej gazów plazmowych żadnego nie uznaje się za optymalny czynnik plazmotwórczy, dlatego w większości sytuacji stosuje się ich kombinacje lub mieszaniny. Przed użyciem danej mieszaniny gazów należy skonsultować się z producentem urządzenia tnącego, w celu potwierdzenia czy wybrane rozwiązanie jest odpowiednie dla konkretnego systemu. Zły dobór mieszaniny skutkuje zazwyczaj skróceniem trwałości materiałów eksploatacyjnych, a nawet uszkodzeniem lub zniszczeniem palnika.

Argon

Argon jest jedynym gazem obojętnym produkowanym na skalę przemysłową poprzez rozdzielenie powietrza, którego jest składnikiem (0,9325% objętościowo). Jako gaz obojętny jest on neutralny chemicznie. Ze względu na znaczną masę atomową (39,95) argon ułatwia wypchnięcie roztopionego materiału ze szczeliny cięcia, wytwarzając silne impulsy skoncentrowanego strumienia plazmy. Dzięki niskiej energii jonizacji (15,76 eV) argon stosunkowo łatwo ulega jonizacji. Z tego powodu często stosuje się go w czystej postaci do zajarzania łuku plazmowego. Dopiero po zajarzeniu łuku zależnego wprowadzany jest główny gaz plazmowy, rozpoczynający proces cięcia. Ze względu na stosunkowo niski współczynnik przewodzenia ciepła (entalpia) argonu nie można uznać za idealny gaz plazmowy – oferuje on dość niskie prędkości cięcia, a ponadto powoduje powstawanie tępych, łuszczących się powierzchni.

Wodór

W porównaniu z argonem wodór ma wyjątkowo niską masę atomową (1) i wysoką przewodność cieplną. Jego niezwykle wysoki maksymalny współczynnik przewodzenia ciepła zbliżony jest do temperatury dysocjacji, co jest następstwem procesów dysocjacji i rekombinacji. Dysocjacja wodoru następuje w przedziale temperatur 2000 K – 6000 K. Pełna jonizacja występuje w temperaturze ok. 25000 K. Rekombinacja i jonizacja dwuatomowego wodoru w początkowej fazie skupia znaczną część energii łuku, prowadząc do zawężenia jego strumienia. Gdy łuk uderza w powierzchnię materiału, naładowane cząsteczki ulegają rekombinacji i uwalniają energię w postaci ciepła, co przyczynia się do wzrostu temperatury roztapianego metalu. Przy udziale wodoru następuje redukcja trwałych tlenków chromu i aluminium, zwiększając płynność roztopionego materiału.

Z powodu opisanych wyżej właściwości fizycznych wodór sam w sobie nie jest optymalnym czynnikiem plazmotwórczym (podobnie jak argon). Jednak w wyniku połączenia pozytywnych cech termicznych wodoru (wysoki poziom energii, entalpia) z wysoką masą atomową argonu, powstaje mieszanina gazowa oferująca szybki przesył energii kinetycznej (masa atomowa) i cieplnej do ciętego materiału.

Mieszaniny argonowo-wodorowe

Mieszaniny argonowo-wodorowe stosuje się powszechnie do cięcia stali wysokostopowych i aluminium. Zaledwie kilkuprocentowy dodatek wodoru do argonu pozwala osiągnąć znacznie wyższą prędkość procesu i jakość krawędzi cięcia. Ponadto redukujący efekt wodoru zapewnia gładkie powierzchnie, bez tlenkowych nalotów.

Tego rodzaju mieszaniny wykorzystuje się do cięcia blach o grubości do 160 mm. Zawartość wodoru może w nich sięgać objętościowo 35% - ostateczna wartość zależy od grubości obrabianego materiału. Dalsze zwiększanie udziału wodoru nie prowadzi już do istotnego przyspieszenia procesu, natomiast przy jego objętości w mieszaninie powyżej 40% na powierzchni cięcia mogą pojawiać się spęcznienia i zagłębienia, a także osady żużlowe na dolnej krawędzi ciętego materiału.

Azot

Pod względem właściwości fizycznych azot można umiejscowić pomiędzy argonem a wodorem. Pierwiastek ten posiada masę atomową 14 – znacznie wyższą od wodoru, ale znacznie niższą od argonu. Współczynnik przewodzenia ciepła i entalpia są w jego przypadku wyższe od argonu i niższe od wodoru. Azot w podobny sposób jak wodór zawęża łuk plazmowy, a jego energia cieplna uwalniana podczas rekombinacji skutecznie upłynnia roztapiany materiał. Z tego powodu może pełnić funkcję niezależnego gazu plazmowego. Azot jako gaz plazmowy zapewnia szybkie i pozbawione nalotów tlenkowych cięcie elementów o cienkich przekrojach. Jego wadą jest stosunkowo duża liczba generowanych bruzd. Bardzo rzadko uzyskuje się cięcia o idealnie równoległych krawędziach. Kąt pochylenia płaszczyzn cięcia uzależniony jest od ustalonej objętości gazu i od prędkości cięcia. Absorpcja azotu na powierzchni przecięcia wywiera niekorzystny wpływ na spawalność. Zwiększone stężenie tego pierwiastka na powierzchni skutkuje powstawaniem pęcherzy gazowych i porowatością roztopionego materiału.

Mieszaniny azotowo-wodorowe

Mieszaniny azotowo-wodorowe stosuje się powszechnie do cięcia stali wysokostopowych i aluminium. Ułatwiają one uzyskiwanie cięć o równoległych krawędziach przy prędkościach znacznie wyższych niż w przypadku argonu. Jednocześnie utlenianie powierzchni przecięcia jest mniejsze niż podczas stosowania czystego azotu. Tego typu mieszaniny – określanie mianem gazów formujących – zawierają do 20% wodoru.

Mieszaniny argonowo-wodorowo-azotowe

Mieszaniny argonowo-wodorowo-azotowe stosuje się powszechnie do cięcia stali wysokostopowych i aluminium. Zapewniają one dobrą jakość krawędzi przecięcia, a w odróżnieniu od mieszanin argonowo-wodorowych, przysparzają mniej problemów związanych z powstawaniem żużlu. Najczęściej stosowane mieszaniny zawierają ok. 50-60% argonu i 40-50% azotu wraz z wodorem.. Zawartość azotu z reguły nie przekracza 30%. Zawartość wodoru w mieszaninie uzależniona jest od grubości ciętego elementu: im grubszy materiał, tym więcej powinno być wodoru. Uzupełnienie mieszanin argonowo-wodorowych azotem podczas cięcia stali wysokostopowych i konstrukcyjnych pozwala uzyskiwać wyższe prędkości robocze oraz czyste krawędzie bez osadów żużlowych.

Tlen

Tlen stosuje się w charakterze gazu plazmowego przy cięciu stali niestopowych i niskostopowych. W kontakcie z tlenem zmniejsza się lepkość roztopionego materiału, przez co staje się on bardziej płynny. To z kolei pozwala uzyskać krawędzie wolne od zanieczyszczeń żużlowych i krawędzie górne bez niepożądanych zaokrągleń. W porównaniu z azotem i powietrzem, tlen zapewnia wyższe prędkości cięcia, a ponadto nie powoduje wnikania azotu w powierzchnię przecięcia.

Tab. 1 Zalecane mieszanki gazowe i ich wpływ na jakość krawędzi ciętego materiału

Minimalizuje też ryzyko tworzenia porów w trakcie późniejszego spawania. Ze względu na wysoką prędkość cięcia strefa wpływu ciepła jest minimalna, a właściwości mechaniczne ciętego metalu nie ulegają pogorszeniu. Wysoką prędkość procesu uzyskuje się dzięki reakcji chemicznej pomiędzy tlenem a ciętym materiałem.

Dwutlenek węgla

W procesach cięcia plazmowego zasadniczo nie stosuje się dwutlenku węgla w charakterze gazu plazmowego – pełni on głównie rolę gazu pomocniczego lub chłodzącego.

Powietrze

Głównymi składnikami powietrza są azot (78,18% objętościowo) i tlen (20,8%). Połączenie tych dwóch gazów tworzy bardzo energetyczną mieszaninę. Powietrze wykorzystuje się jako gaz plazmowy do cięcia stali niestopowych, niskostopowych, a także stali wysokostopowych i aluminium, najczęściej w procesach cięcia ręcznego oraz do cięcia cienkich blach. W przypadku cięcia stali niestopowych i niskostopowych rozwiązanie to zapewnia równe i stosunkowo gładkie krawędzie. Jednak powietrze jako gaz tnący powoduje również wzrost zawartości azotu w ciętych powierzchniach. W przypadku braku obróbki mechanicznej po zakończeniu procesu, występuje ryzyko późniejszego powstawania porów podczas spawania. W przypadku cięcia aluminium może wystąpić odbarwienie krawędzi.

Woda (para wodna)

Po osiągnięciu określonej temperatury z wody wydzielają się jej składniki – wodór i tlen. Dostarczenie dodatkowej energii powoduje dysocjację i jonizację wody. W metodach cięcia plazmowego z wtryskiem wody i w osłonie mgły wodnej część wody wykorzystywana jest do przenoszenia energii cieplnej, podczas gdy pozostała część odpowiada za skupienie łuku plazmowego i chłodzenie dyszy.

Doprowadzanie gazów do układów cięcia plazmowego

Urządzenia do cięcia plazmowego wykorzystują jeden lub kilka różnych gazów. Wymagane parametry ciśnienia i przepustowości zależą od rodzaju stosowanych urządzeń. W każdym przypadku należy postępować zgodnie ze specyfikacją producenta. Gazy mogą być dostarczane w pojedynczych butlach, w wiązkach butli, w zbiornikach przewoźnych lub w zbiornikach stacjonarnych.

Postać dostarczanego gazu (gazowa lub płynna) zależy głównie od przewidzianego zapotrzebowania.

Tab. 2 Wymogi dotyczące czystości gazów do cięcia plazmowego wg normy ISO 8573

Wymagana objętość gazów plazmowych i pomocniczych uzależniona jest od różnych czynników, takich jak średnica dyszy, ciśnienie gazu czy prąd cięcia – zwykle wartość ta mieści się w przedziale 20-100 l/min. Przy zużyciu na poziomie ok. 200–300 m³/tydzień gaz dostarcza się w postaci lotnej, natomiast powyżej tej wartości – w postaci płynnej.

W przypadku spadku natężenia przepływu gazu poniżej wartości określonych przez producenta pojawia się ryzyko poważnego uszkodzenia palnika. Dlatego należy przestrzegać zalecanych przez producenta wartości ciśnienia, które nie powinno spaść poniżej 12 barów.

Tabela 2 przedstawia minimalne wymagania dotyczące czystości gazów stosowanych do cięcia plazmowego stali niestopowych, niskostopowych, konstrukcyjnych, wysokostopowych, a także aluminium. Nieprzestrzeganie powyższych wartości może w istotny sposób wpływać na jakość i opłacalność procesu ze względu na obniżenie prędkości cięcia.

W sytuacji doprowadzania gazów przy użyciu sprężarki zamiast butli należy bezwzględnie przestrzegać zamieszczonych w tabeli 2 wymogów dotyczących maksymalnej wielkości cząsteczek, zawartości oleju resztkowego i punktu rosy, ponieważ zwiększenie zawartości oleju i poziomu wilgoci może negatywnie wpłynąć na trwałość materiałów eksploatacyjnych, a także zwiększa ryzyko uszkodzenia palnika.

Podsumowanie

Od technologii cięcia metali oczekuje się obecnie coraz wyższej jakości przy jednoczesnym obniżaniu kosztów. Krawędzie ciętych elementów nie powinny wymagać dodatkowej obróbki, za to muszą gwarantować maksymalną dokładność wymiarową. Możliwość osiągnięcia takich efektów przy wykorzystaniu tradycyjnych technik cięcia coraz częściej staje pod znakiem zapytania.

Cięcie termiczne przy użyciu plazmy jest rozwiązaniem konkurencyjnym wobec cięcia metodą tlenową, laserem czy strumieniem wody. Może także stanowić alternatywę dla mechanicznych technik obróbki.

Właściwie dobrane gazy plazmowe i pomocnicze zapewniają zarówno stabilny przebieg procesu, jak również spełnienie oczekiwań jakościowych, oraz optymalne pod względem ekonomicznym cięcie materiałów konstrukcyjnych.

Krzysztof Baran

Linde Gas

Literatura:

- C. Landry: Plasma Arc Cutting, Tips for optimising cut quality, Welding Design and Fabrication, 09.1997

- Normy: DIN EN 2310-6, DIN EN ISO 9013, ISO 8206, DIN 8580, DIN 8590, DIN EN ISO 14175:08

- Materiały Kjellberg Finsterwalde Plasma und Maschinen GmbH

artykuł pochodzi z wydania 7/8 (94/95) lipiec/sierpień 2015

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.