(artykuł reklamowy)

Maszyny do druku 3D z metalu, będące w ofercie firmy Wadim Plast, wykorzystują technologię SLM (Selective Laser Melting) czyli selektywnego stapiania proszków metalicznych wiązką lasera. Przykładowe proszki metaliczne z których można wykonywać wydruki to:

- stal nierdzewna

- stal narzędziowa

- aluminium i jego stopy

- stopy kobalt chromu

- stopy niklu

- stopy miedzi

- tytan i jego stopy

Oczywiście możliwe jest wykonywanie wydruków także z innych spawalnych materiałów, o ile zachowane zostaną odpowiednie parametry rozkładu wielkości ziaren, sypkości, pływności, refleksyjności, wilgotności, zawartości pustych objętości w granulce i innych parametrów proszku.

NXG XII 600 – wysoka wydajność dzięki zastosowaniu dwunastu laserów i systemów optycznych

Cały proces wydruku odbywa się w atmosferze gazu ochronnego, głównie argonu lub azotu (w zależności od rodzaju materiału). Po zakończeniu działania wiązki lasera następuje obniżenie stołu (Powder Bed) o grubość nakładanej warstwy (rzędu 20-50 mikrometrów) oraz ponowne nałożenie warstwy proszku na stół. Obecnie dostępne są drukarki z następującymi wymiarami komór roboczych (szerokość x długość x wysokość w mm):

- SLM 125 (125 x 125 x 125), jeden laser 400 W, jeden system optyczny kierowania wiązką lasera

- SLM 280 (280 x 280 x 365), jeden lub dwa lasery 400 lub 700 W, jeden lub dwa systemy optyczne

- SLM 500 (500 x 280 x 365), cztery lasery 400 lub 700 W, cztery systemy optyczne

- SLM 800 (280 x 280 x 850), cztery lasery 400 lub 700 W, cztery systemy optyczne

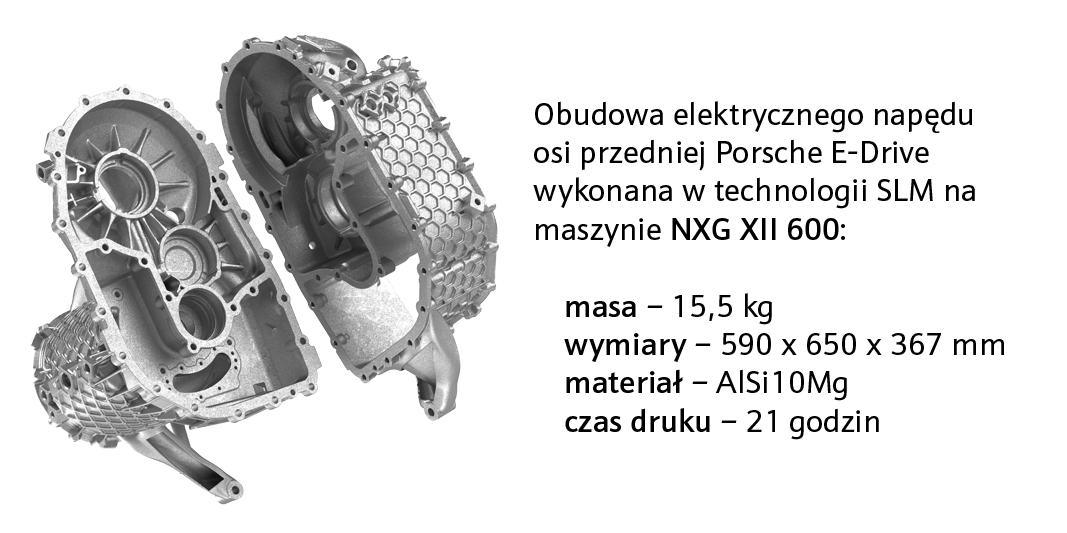

- NXG XII 600 (600 x 600 x 600), dwanaście laserów 400 lub 700 W, dwanaście systemów optycznych

Dobór mocy lasera zależy od rodzaju proszku i jego parametrów. Aktualnie stosowane są lasery 400 lub 700 W, opcjonalnie 1000 W. Są to głównie lasery na ciele stałym (włóknowe, jednomodowe, chłodzone cieczą). Średnica wiązki lasera może się zawierać w przedziale 85-115 mikrometrów lub w niektórych przypadkach więcej.

Drukarki firmy SLM Solutions wyposażone są w dedykowany system optyki 3D, w którym jedna z soczewek jest ruchoma i koryguje ogniskową

Najmniejsze drukarki mogą służyć do prac na uczelniach technicznych bądź do produkcji małych implantów medycznych. Największe drukarki mogą produkować duże części maszyn dla przemysłu samochodowego lub lotniczego.

Wybrane standardowe cechy drukarek firmy SLM Solutions:

- Optyka 3D, gdzie jedna z soczewek jest ruchoma i koryguje ogniskową (zamiast standardowego pakietu soczewek F-Theta). Dzięki temu zapewnione jest powtarzalne skupienie i stała jakość wiązki lasera w szerokim zakresie mocy 10-100%, bez negatywnego wpływu błędów termicznych. Brak szybszego zużywania się optyki, jak ma to czasem miejsce przy soczewkach F-Theta pracujących z laserami o większej mocy.

- Dwukierunkowy zgarniacz (Bidirecional Recoter) zamiast jednokierunkowego. Jest to patent firmy SLM Solutions. Dwukierunkowa praca oznacza, że wystarczy tylko jeden ruch zgarniacza zamiast jak dotychczas dwóch (do przodu lub do tyłu) aby móc ponownie działać wiązką lasera – co istotnie skraca czas wydruku (do 35%).

- Elastyczna, szybko wymienialna warga (zamiast stalowej czy ceramicznej), eliminująca uszkodzenia zgarniacza i systemu jego napędu.

- Podgrzewana platforma budowy detali do 200 °C lub opcjonalnie do 550 °C (co wiąże się z ograniczeniem wielkości komory). Podgrzewanie platformy redukuje naprężenia i deformacje w wytwarzanych wyrobach.

- Zoptymalizowany przepływ gazu ochronnego polegający na zapewnieniu bardziej wydajnego i laminarnego przepływu (technika wąskiej szczeliny i porowatej ściany). Dzięki temu gazowe produkty spalania z komory odprowadzane są bardziej intensywnie niż poprzednio, przy zachowaniu wciąż gładkiej powierzchni proszku na stole (jednakowej grubości warstwy na całej powierzchni).

- Wizyjny system jakości nakładanych warstw (kamery w górnej części komory). W przypadku jakiegokolwiek błędu następuje automatyczne powtórzenie pracy zgarniacza.

- „Otwarte” sterowanie maszyny: tzn. dostęp do 150 parametrów w celu ich optymalizacji i doboru dla nowych proszków.

- Wybrane możliwe opcje drukarek firmy SLM Solutions:

- W pełni automatyczny, podciśnieniowy system transportu proszku pomiędzy drukarką a stacją do przesiewania. Dzięki temu użytkownik nie ma fizycznego kontaktu z proszkiem i nie zmienia jego wilgotności.

- Pomniejszenie komory roboczej.

- Monitoring mocy wiązki lasera poprzez pomiar i rejestrację mocy wiązki odbitej. System pracuje w pętli sprzężenia zwrotnego w celu kompensacji mocy lasera, stosownie do wartości zadanej i bieżących warunków w komorze roboczej.

- Monitoring ciekłego jeziorka metalu poprzez analizę termicznej radiacji. Pomiar, rejestracja i analiza jakości przetopu.

- Systemy z dwoma lub więcej laserami i systemami optycznymi – zapewniające wzrost szybkości drukowania. Lasery są zsynchronizowane i mogą dzielić się polami obróbczymi, współdziałając przy budowie jednego dużego detalu.

- System automatycznego transportu całej komory roboczej do drukarki i z drukarki, stacja rozładowcza detali z komory, system wstępnego podgrzewania komory itd.

Wyżej wymienione cechy drukarek SLM Solutions dają gwarancję jednych z najwyższych na rynku wydajności produkcji i jakości wytwarzania.

Ostatnią nowością firmy SLM Solutions jest NXG XII 600 – największa drukarka o komorze 600 x 600 x 600 mm, z dwunastoma laserami i systemami optycznymi. Służy ona głównie do produkcji pojedynczych, wielkogabarytowych detali dla przemysłu.

NXG XII 600 w całej okazałości

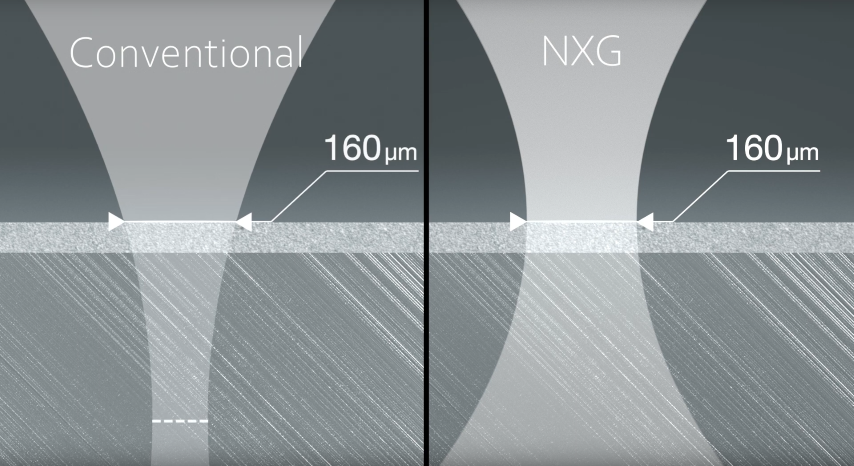

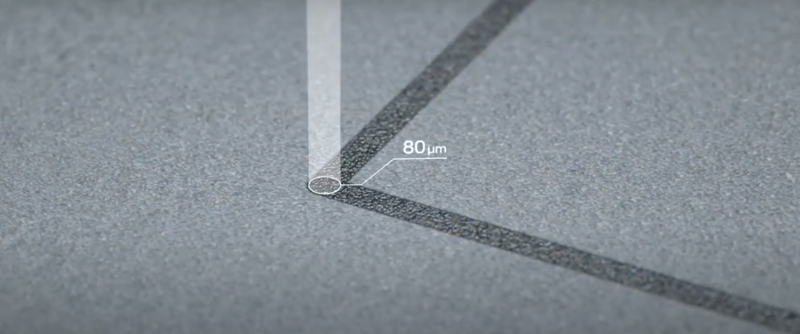

Tak duża drukarka, z tak dużą ilością laserów, postawiła przed producentem szereg wyzwań i zmusiła do wielu udoskonaleń technologii. W pierwszej kolejności usprawniono współdziałanie wiązek lasera, w celu uzyskania detalu o jednorodnych właściwościach w całej objętości, a w szczególności na obszarze wspólnym dla sąsiadujących wiązek. Ponadto opracowano system, w którym w pierwszym etapie stapiania lasery pracują ze średnicą 80 mikrometrów w celu odwzorowania konturów danej warstwy, a później ze średnicą 160 mikrometrów w celu szybkiego wypełnienia danej warstwy (wcześniej do tego celu służyły dwa oddzielne lasery pracujące na przemian). Udoskonalono też system wyrównujący naprężenia termiczne w danej warstwie. Powierzchnia warstwy podzielona jest teraz na wiele obszarów, które są wypełnione według określonej kolejności, po czym w kolejnej warstwie zmieniana jest ta kolejność, tak aby w jak najlepszy sposób wyrównać temperaturę w danej warstwie.

NXG XII 600 – precyzyjne odwzorowanie konturów przy użyciu wiązki o średnicy 80 μm

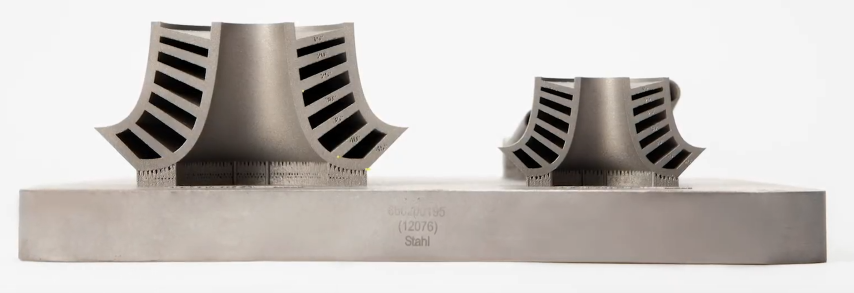

Jak wiadomo proces wydruku wiąże się z koniecznością wykonywania podpór podtrzymujących detal lub jego fragmentów, tak aby mógł on w ogóle powstać lub/i aby można go było łatwo oddzielić od platformy budowy. Obecność supportów jest zjawiskiem niepożądanym ponieważ wydłuża czas budowy i prowadzi do większego zużycia proszku. Po procesie budowy należy usunąć podpory oraz ślady po nich, co dodatkowo prowadzi do wydłużenia czasu i kosztów wytwarzania detali.

Przykłady detali wydrukowanych z minimalnym użyciem podpór

Firma SLM Solutions opracowała oprogramowanie (Free Float) pozwalające na drastyczne zmniejszenie lub eliminację podpór wykorzystując trzy wielkości zmniejszania ich ilości. Oprogramowanie analizuje geometrię detalu pod kątem możliwości wprowadzenia kształtów niewymagających podpór, wykorzystując w ogólności zasadę łuków samopodtrzymujących się, jakie można zobaczyć w wielu starożytnych budynkach.

dr inż. Mariusz Ambroziak

Wadim Plast Sp. z o. o.

Firma Wadim Plast z Reguł k. Warszawy ma ponad 25-letnie doświadczenie w promocji i dostawie na polskim rynku technologii przyrostowych do szybkiego wykonywania prototypów i narzędzi (Rapid Prototyping, Rapid Tooling). W 1998 roku firma dostarczyła drukarkę Stereolitograf (SLA) – pierwsze takie urządzenie w kraju – do rzeszowskiego Zelmera.

Jej partnerami były firmy 3D Systems oraz MCP HEK (później przekształcone w MTT Technologies, a potem w SLM Solutions). Wadim Plast dostarczał maszyny do druku przestrzennego z wosku odlewniczego, z światłoczułych żywic polimerowych (SLA), z proszków polimerowych i metalicznych (Selective Laser Sintering). Firma miała w swojej ofercie także odlewanie tworzyw w formach silikonowych (Vacuum Casting), odlewanie metali w formach ceramicznych (Metal Part Casting) oraz wytwarzanie form wtryskowych z napylaniem metalu np. cynku (TAFA).

W zakresie dostaw urządzeń i technologii druku z metali od ponad dziesięciu lat Wadim Plast skupia się wyłącznie na współpracy z firmą SLM Solutions z Niemiec. Klientami są głównie wyższe uczelnie techniczne, instytuty czy firmy komercyjne z branży medycznej czy narzędziowej.