fmaj2014

Jedyny w pełni funkcjonalny system doładowania dynamicznego silników wysokoprężnych powstał w Polsce w latach 30. XX wieku. Wibu, nazwany tak od pierwszych liter nazwisk konstruktorów, Adama Wicińskiego i Jakuba Bujaka, nie został jednak wdrożony na pełną skalę. Z różnych powodów ci dwaj świetni inżynierowie pozostawali zapomniani przez wiele lat.

Sławomir Łotysz

Zarówno Adam Wiciński (1906-1936) jak i Jakub Bujak (1905-1945) należeli do najbardziej obiecujących młodych inżynierów pokolenia, które zarówno wykształcenie jak i pierwsze szlify zawodowe zdobywało w II Rzeczpospolitej. Obaj wywodzili się ze świetnej polskiej szkoły techniki cieplnej, stworzonej przez profesorów Ludwika Ebermana i Romana Witkiewicza, działających na Politechnice Lwowskiej. To tam, w uczelnianym Laboratorium Maszynowym, założonym i kierowanym przez Witkiewicza, w okresie drugiej dekady międzywojennej Polski powstały tak nowatorskie i – by użyć słów starszego kolegi Wicińskiego i Bujaka, profesora Roberta Szewalskiego – „piękne koncepcje, jak bezkorbowa silniko-sprężarka i doładowanie dynamiczne.”

Dwaj inżynierowie

Po wojnie Wiciński i Bujak przez wiele lat pozostawali zapomniani. Złożyło się na to wiele, głównie tragicznych przyczyn. Adam Wiciński popełnił samobójstwo w 1936 roku. Jakub Bujak, który po niezwykłych kolejach losu w pierwszych miesiącach wojny znalazł się w Anglii, zaginął w niewyjaśnionych do dzisiaj okolicznościach na krótko przed planowanym powrotem do ojczyzny. Przez lata Bujak pamiętany był bardziej jako wybitny himalaista i członek Pierwszej Polskiej Wyprawy Himalajskiej, który jako pierwszy pokonał niezdobyty wcześniej szczyt siedmiotysięcznika Nanda Devi East. Pamięć tę kultywowali członkowie Polskiego Towarzystwa Tatrzańskiego, a przede wszystkim córka Jakuba Bujaka, pani Magdalena Bujak-Lenczowska, której, z powodu wybuchu wojny, ojciec już nigdy nie ujrzał po powrocie z Himalajów.

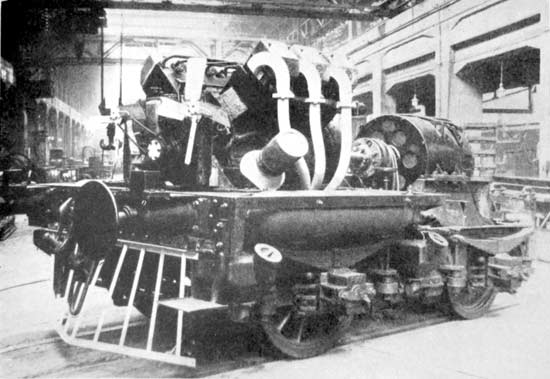

Ryc. 3 Wózek wagonu motorowego z silnikiem 6 V 18/25 wyposażonym w system Wibu. Zdjęcie pochodzi najprawdopodobniej z 1934 lub 1935 roku.

Dzięki materiałom zachowanym w rodzinnym archiwum córki inżyniera udało się odtworzyć szczegóły jego działalności technicznej. Dokumenty te rzucają również światło na historię jego wspólnika i przyjaciela, Adama Wicińskiego. Choć wciąż wiadomo o nim niewiele i choć w tym artykule częściej pada nazwisko Bujaka, nie znaczy to bynajmniej, by autor umniejszał tym samym rolę Wicińskiego. Nie zapomniał o nim sam Jakub Bujak dedykując zmarłemu tragicznie przyjacielowi swoją rozprawę doktorską obronioną w 1937 roku.

Jakub Bujak był doskonale przygotowany teoretycznie i praktycznie do zawodu inżyniera. W 1924 roku ukończył gimnazjum we Lwowie i podjął studia na Wydziale Mechanicznym tamtejszej politechniki. W czasie studiów odbył praktyki zawodowe, m.in. w warszawskiej fabryce „Pocisk”, w hucie „Zgoda” na Górnym Śląsku oraz w stoczni „International Shipbuilding & Engineering Co., Ltd.” w Gdańsku. W czerwcu 1930 roku uzyskał z wynikiem celującym dyplom inżyniera i zaraz potem ruszył w podróż naukową po Europie. W ciągu dwóch kolejnych lat odwiedzał i szkolił się w wielu zakładach przemysłowych Niemiec, Belgii, Wielkiej Brytanii, Czechosłowacji i Szwajcarii.

cały artykuł dostępny jest w wydaniu 5 (80) maj 2014

Model YZF-R1 to sztandarowy motocykl typu supersport Yamahy. Na drogi wyjechał w roku 1998, a ponieważ w tym segmencie rynku generacje zmieniają się przeciętnie co 2-3 lata, ukazało się już kilka jego wersji. W 2009 roku japońska firma wypuściła z fabryki R-jedynkę z typowym czterocylindrowym rzędowym silnikiem, ale miał on dość nietypowe rozwiązania techniczne...

Włodzimierz Kwas

Co zobaczymy, gdy w typowym czterosuwowym czterocylindrowym rzędowym silniku zdejmiemy głowicę? Jeśli tłok pierwszego cylindra znajduje się w górnym martwym punkcie, w takim samym położeniu jest tłok w czwartym cylindrze. W drugim i trzecim znajdują się one w dolnym martwym punkcie. Zapłony w takim silniku następują w kolejności 1-2-4-3 co 180o i wszystko jest w porządku, z mechanicznego punktu widzenia. Tego typu jednostka napędowa jest znakomicie wyrównoważona sama z siebie, a wałek wyrównoważający jest tylko dodatkowym luksusem, bez którego można się obejść stosując na przykład elastyczne zamocowania do ramy. Gdy zdemontujemy głowicę z Yamahy YZF-R1 zobaczymy jednak coś innego. Przy tłoku cylindra numer jeden ustawionym w górnym martwym punkcie, wszystkie inne tłoki zajmować będą różną pozycję. Otóż w tym silniku czopy korbowodowe wału korbowego są przestawione – po kolei – co 90-180-90o, natomiast zapłony odbywają się w typowej sekwencji 1-2-4-3 co 270-180-90-180o. Dlaczego?

Yamahę YZF-R1 z roku 2007 dokładnie zbadano w tunelu aerodynamicznym

W 2004 roku wyścigowa Yamaha YZF-M1 zdobyła mistrzowski tytuł w prestiżowej klasie MotoGP. Motocykl prowadził Valentino Rossi, a szefem mechaników, konstruktorem i autorem nowatorskiego rozwiązania, które wydatnie przyczyniło się do sukcesu był Australijczyk Jeremy Burgess. To on właśnie ustawił czopy korbowodowe wału co 90-180-90o z zapłonami w kolejności 1-2-4-3 co 270-180-90-180o. Jak to działa? Ujmując najprościej – w typowym silniku, gdy dwa tłoki znajdują się na górze, dwa pozostałe przechodzą przez dolny martwy punkt. Martwy to dobra nazwa, bo dwa korbowody tych tłoków stawiają w danym momencie największy opór w całym układzie tłokowo-korbowym. Ten opór musi przełamać wybuch mieszanki tylko w jednej głowicy, gdyż drugi tłok znajdujący się w górze kończy właśnie suw wydechu i zaczyna suw ssania. Znajdując się w górnym martwym punkcie też stawia duży opór. W nowym układzie Yamahy w górnym punkcie jest zawsze tylko jeden tłok i w dolnym też tylko jeden. Dwa pozostałe znajdują się w połowie drogi – jeden idzie w górę, drugi w dół. I choć w każdym cylindrze zapłon następuje co dwa obroty wału, opór całego układu korbowego jest zredukowany. Silnik oddaje też łagodniej moment obrotowy. Wadą takiego układu jest absolutna konieczność stosowania wałka wyrównoważającego, bo układ korbowo-tłokowy jest gorzej zbalansowany niż w układzie typowym. Choć w silniku wyścigowym walczy się o jak najniższą masę to jednak zdecydowano się na takie rozwiązanie z wałkiem.

cały artykuł dostępny jest w wydaniu 5 (80) maj 2014

Zbudowana w 1884 roku Kuna jest na pewno najstarszym pływającym lodołamaczem Europy i prawdopodobnie najstarszym na świecie. Gdy na początku lat osiemdziesiątych miała „pójść na żyletki” po prostu zatonęła. Nie było odpowiedniego dźwigu pływającego aby ją wyciągnąć.

Ryszard Romanowski

Wrak stał się kłopotliwy i najrozsądniej było wtedy o nim zapomnieć. Pracownicy stoczni i portu na Warcie ciągle jednak pamiętali i w 2000 roku wydobyli wrak bez pomocy dźwigu pływającego. Jak opowiada członek Gorzowskiego Stowarzyszenia Wodniaków „Kuna” Ryszard Andrzejewski, zrobiono to w bardzo prosty sposób. Obok lodołamacza zatopiono barkę. Następnie przywiązano do niej pordzewiały kadłub i z barki wypompowano wodę. Tym sposobem wiekowy lodołamacz, a raczej to co z niego zostało, trafił na nabrzeże. Po kilku latach odrestaurowana Kuna stałą się ozdobą zlotów zabytkowych statków.

Ferse w 1915 r.

W tym roku lodołamacz obchodzi okrągłą 130 rocznicę wodowania. Powstał w gdańskiej stoczni Danziger Schiffswerfte Kesselschmeide Feliks Devrient & Co., jako czwarty z serii lodołamaczy parowych budowanych dla administracji wodno-budowlanej Prus. Praktycznie ta seria lodołamaczy rozpoczęła odladzanie torów wodnych dolnej Wisły, w formie jaką znamy dzisiaj. Pierwszy z serii lodołamaczy wiślanych Wechsel zwodowany został w 1880 roku. Statkom nadawano niemieckie nazwy dopływów Wisły i dzisiejsza Kuna otrzymała nazwę Ferse, rzeki zwanej po polsku Wierzyca. Statek rozpoczął pracę na Wiśle w Zatoce Gdańskiej i na Zalewie Wiślanym pod banderą Prus.

Kolejną była bandera Wolnego Miasta Gdańska, którą statek nosił od 1920 roku. Szperając w starych dokumentach można natrafić na nazwiska członków załogi. Jak to w Wolnym Mieście – były niemieckie i polskie. Po 1939 roku na statku pojawiła się bandera III Rzeszy. Rok później zmieniono nazwę na Marder, co w tłumaczeniu oznacza Kuna. Statek spędzał wojnę pracując na wodach Wisły i Zatoki aż do dramatycznego marca 1945 roku. Wtedy to na pokładzie znaleźli się ludzie uciekający przed zbliżającą się Armią Czerwoną. Podobno zabrano aż stu pasażerów. Marder wyruszył w rejs do Kilonii i zakończył go w Hamburgu. Niemiecki port znajdował się wtedy w brytyjskiej strefie okupacyjnej i statek przeszedł pod kolejną, czwartą już, banderę – Zjednoczonego Królestwa. Do roku 1947 pracował w Hamburgu jako lodołamacz i holownik portowy.

cały artykuł dostępny jest w wydaniu 5 (80) maj 2014

Popyt na wyższe osiągi produktów połączony z dążeniem do większej efektywności i bardziej przyjaznym podejściem stawia przed technologami opracowującymi produkty nowe wyzwania pod względem doboru materiałów. Ponadto, rosnąca ilość wytycznych prawnych, wymagania zmniejszania masy, ograniczania emisji i bardziej efektywnego wykorzystania zasobów stają się istotnymi elementami w procesie podejmowania decyzji.

Opracowanie: Jim Hebel

Tworzywa sztuczne systematycznie przejmują wybrane obszary zastosowań wcześniej zarezerwowane dla metali lub innych tradycyjnych wysokogatunkowych materiałów dzięki takim właściwościom, jak niższa masa, właściwości izolacyjne i możliwości formowania, które są tradycyjnie poszukiwane przez projektantów. Jednakże aby rozszerzyć możliwości zastosowania tworzyw sztucznych w najbardziej wymagających środowiskach konieczne są stałe badania w obszarze chemii polimerów, aby wypełnić istniejące luki w wiedzy użytkownika końcowego i w możliwościach zastosowań. Takie badania są na przykład potrzebne, jeśli tworzywa sztuczne mają być używane w agresywnych środowiskach ekstremalnych termicznie i mechanicznie lub na zorientowanych na rozwój rynkach produkcji żywności, w różnych badaniach prowadzonych przez ośrodki naukowe (medyczne/przyrodnicze), w przetwarzaniu chemicznym, energii (także energii odnawialnej) oraz w przemyśle półprzewodników, gdzie najważniejsza jest najnowsza technologia.

Półfabrykaty i wyroby gotowe z Duratron PAI

Odporność na temperaturę oraz na tarcie i zużycie są wymaganiami krytycznymi dla tych zastosowań i rynków. To właśnie tutaj postęp w obszarze rozwoju wysoko wydajnych materiałów polimerowych, tak zwanych tworzyw konstrukcyjnych, jest istotny dla opracowania rozwiązań, które są w stanie sprostać wszystkim wyzwaniom. Specjalne tworzywa konstrukcyjne i kompozyty mające lepsze parametry niż metale i inne materiały mogą bowiem wydatnie pomóc projektantom w znalezieniu najlepszego rozwiązania spośród dostępnych.

Współpraca między Solvay Specialty Polymers a Quadrant EEP ma na celu znalezienie nowych zastosowań dla innowacyjnych polimerów, które w połączeniu z tworzywami konstrukcyjnymi będą odpowiadać na potrzeby rynków zorientowanych na rozwój. Badania obejmują obszary zastosowań tworzyw konstrukcyjnych, w których obserwuje się największy postęp: odporność na temperaturę i odporność na tarcie i zużycie.

Odporność na temperaturę

Ekstremalne warunki z reguły oznaczają bardzo wysokie temperatury. Biorąc pod uwagę coraz większe zinformatyzowanie codziennego życiu i uwzględniając fakt, że obecnie produkcja coraz częściej wykonywana jest z dużą prędkością przez roboty, społeczeństwo ma coraz większe wymagania w stosunku do urządzeń i oczekuje coraz wyższych parametrów użytkowych produktów, ale oczywiście nie kosztem bezpieczeństwa. Wysoka odporność temperaturowa tworzyw sztucznych ma zatem zasadnicze znaczenie dla ich wykorzystania w takich środowiskach.

cały artykuł dostępny jest w wydaniu 5 (80) maj 2014

Proces obróbki przy wykorzystaniu mobilnych maszyn skrawających jest identyczny jak w przypadku maszyn stacjonarnych (tak samo polega na precyzyjnym usuwaniu naddatków materiału, przy zachowaniu reżimu tolerancji wykonawczej), z kilkoma jednak podstawowymi różnicami. To przenośne maszyny „docierają” do miejsca, w którym muszą być użyte i są montowane na elemencie, który wymaga obróbki, a nie odwrotnie! Celem jest uzyskanie alternatywy do maszyn stacjonarnych z wyeliminowaniem konieczności demontażu i transportu obrabianego elementu.

Rafał Bogusz

Oferowane przez firmy, zajmujące się mobilną obróbką skrawaniem, rozwiązania techniczne oraz technologiczne znajdują swoje zastosowanie w tych gałęziach przemysłu, gdzie gabaryty elementów konstrukcyjnych oraz ich dostępność stanowią problem w odniesieniu zarówno do działalności produkcyjnej, jak i remontowej. Alternatywa w postaci mobilnej obróbki daje relatywne korzyści, pozwala zaoszczędzić czas i pieniądze.

Przy realizacji prac z zakresu mobilnej obróbki skrawaniem wykorzystuje się specjalistyczne, przenośne maszyny, zaprojektowane z myślą o ograniczonych przestrzeniach i miejscach, w których maszyny CNC z przyczyn oczywistych nie mogłyby być stosowane. Mobilne wytaczarki, frezarki i tokarki, przystosowane do pracy w ciężkich warunkach, cechuje kompaktowa oraz modułowa konstrukcja. Większość z maszyn ma możliwość zastosowania różnych typów zasilania – pneumatycznego, elektrycznego czy też hydraulicznego. W zależności od potrzeb maszyny te mogą być odpowiednio modyfikowane oraz rozbudowywane.

Roztoczenie otworu o średnicy do 1070 mm na szczycie kilkudziesięciometrowej konstrukcji lub w podziemiach kopalni, albo też obróbka kołnierza o średnicy do 6000 mm, pod wieniec obrotu dźwigu, pracującego na szczycie platformy wiertniczej, to przykładowe tylko – choć z pewnością spektakularne – zadania, w których mobilna obróbka skrawaniem znajduje zastosowanie.

cały artykuł dostępny jest w wydaniu 5 (80) maj 2014

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.