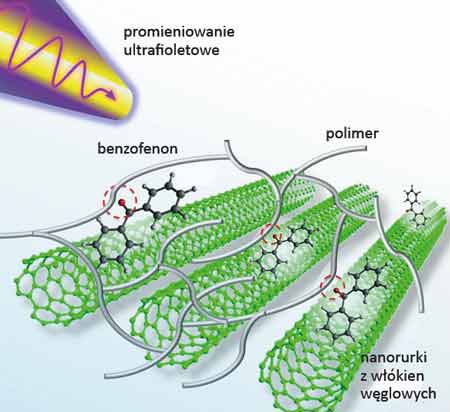

Inżynierowie z U.S. Army Research Laboratory we współpracy z Uniwersytetem Maryland opracowali technikę uzyskiwania materiałów kompozytowych, które pod wpływem promieniowania UV stają się trwalsze i wytrzymalsze.

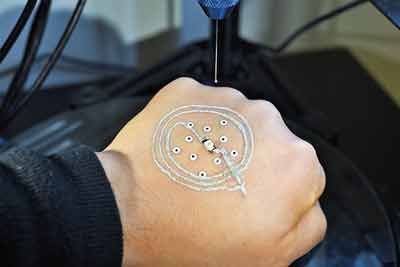

Prof. Michael McAlpine z Uniwersytetu Minnesota opracował technikę druku 3D na ludzkiej skórze. Głównym jej zastosowaniem jest drukowanie układów elektronicznych, takich jak np. czujniki chemiczne, ogniwa słoneczne itp., na dłoniach żołnierzy. Zastosował lekką, przenośną i tanią drukarkę, którą żołnierz może nosić w plecaku. Porównał to do scyzoryka szwajcarskiego. W razie potrzeby można jej użyć do wydrukowania na dłoni potrzebnego układu elektronicznego, z którejś z wizji komputerowych zapisanych w pamięci.

Uzyskiwane dotąd hologramy były wyświetlane na przeźroczystych płytach lub na sztucznej mgle i tylko robiły wrażenie trójwymiarowych. W dodatku oglądać je można było wyłącznie z określonych miejsc. Oglądanie obrazu 3D umożliwiały na ogół wyłącznie specjalne okulary. Tak było do tej pory.

Pracujący w Qeens University dr Roel Vertegal zastosował zupełnie inny sposób sporządzania trójwymiarowego obrazu. Umieścił zespół kamer w pierścieniu nad odblaskową cylindryczną kapsułą wielkości człowieka. Podobne urządzenie zastosował w odległym pomieszczeniu, tyle że zamiast kamer rozmieścił projektory wyświetlające odpowiednie pola świetlne. Trójwymiarowy obraz człowieka można było oglądać na żywo, bez żadnych okularów. Mogło go oglądać wielu widzów z dowolnego miejsca w pomieszczeniu. Nową technikę nazwano TeleHuman 2. Dr Vertegal żartował, że po raz pierwszy dokonał teleportacji.

W przemyśle lotniczym, samochodowym i podobnych od lat jednym z najkosztowniejszych operacji jest proces utwardzania polimerów. Pochłania on wiele czasu i energii wpływając na koszty i wydłużenie procesu produkcyjnego. Przykładem może być piec stosowany do utwardzana dużych elementów samolotów komercyjnych, którego średnica wynosi ponad 18 m, a długość ponad 12 m. Wnętrze, w którym umieszcza się utwardzany element wypełnione jest szczelnie urządzeniami grzewczymi. Utwardzenie wymaga około 96 kWh energii i generuje emisję 80 ton dwutlenku węgla.

Dotąd uważano, że wrzenie wody następuje najszybciej i najintensywniej na powierzchniach hydrofilowych. Powierzchnie takie są stosowane w większości urządzeń, w których zachodzi lub może zachodzić zjawisko zmiany stanu skupienia. Tymczasem zespół naukowców z Uniwersytetu Purdue, pod kierunkiem Taylora Allreda, udowodnił, że jest inaczej.

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.