Fkwiecien2010

(felieton)

Na początku marca niemieccy eksperci finansowi i gospodarczy doradzali na łamach wysokonakładowego dziennika Bild, aby Grecja, mająca ogromne długi wobec zagranicznych wierzycieli, sprzedała swoje wyspy. Te niezamieszkane; przynajmniej na razie tylko te.

Tomasz Gerard

Takie rady ekspertów z państwa, które jest głównym motorem Unii Europejskiej, pozwalają we właściwym świetle ocenić korzyści płynące z „dostosowywania gospodarki do warunków unijnych”, co wszytkie właściwie państwa starego kontynentu ochoczo czyniły przez ostatnie dekady.

Ale przecież nie tylko Grecja jest zadłużona... Myślę, że dla wielu osób, trochę w innym świetle mogą się teraz ukazać dokonania naszych wszystkich ostatnich rządów, zadłużających Polskę i Polaków na potęgę. Nieustannie rosnący dług publiczny, coraz większe deficyty budżetowe, rujnowanie krajowej gospodarki i wpędzanie w nędzę obywateli – to efekty działań, których nie ma już jak ukryć. Trudno jednak nadal myśleć o tych rządach w kategorii: „nasze”. A przecież to nie tylko kwestia rządów. Tak samo „nasze” są media, szkoły, urzędy – wszytko to bowiem razem stanowi opresywny aparat terroru. Nikt raczej swoich tak by nie gnębił. Widać więc, że to nie nasi, a obcy, no a jak obcy, to niby dlaczego mają się tu rządzić?

W przestrzeni publicznej i społecznej tzw. walka z terroryzmem jest wytłumaczeniem do stosowania najprzeróżniejszych haniebnych praktyk wobec ludzi. I nieodmiennie z tego samego powodu, dla ich dobra.

– Informujemy, że w trosce o najwyższą jakość usług będziemy Państwa podsłuchiwać, podglądać, prześwietlać, skanować, rewidować, przeszukiwać, śledzić, nachodzić, nagabywać i całkowicie odrzemy Państwa z prywatności. Wedrzemy się z buciorami w każdy aspekt waszego życia – prywatny, rodzinny, intymny itd. Jeżeli nie wyrażają Państwo na to zgody – to i tak nie ma znaczenia, bo za nami stoi prawo międzynarodowe i różne ważne instytucje.

cały artykuł dostępny jest w wydaniu 4 (31) kwiecień 2010

Firma Colortrac dostarcza wysokiej jakości skanery wielkoformatowe i rozwiązania do kopiowania kolorowych i czarno-białych aplikacji dla klientów zajmujacych się: architekturą, budownictwem, elektronicznym zarządzaniem dokumentacją, elektronicznym przetwarzaniem dokumentów, inżynierią (CAD/CAM/CAE), systemami informacji geograficznej (GIS), reprodukcją i reprografią.

Marcin Kaliński

Kupując skaner Colortrac otrzymujemy urządzenie fabrycznie przygotowane do pracy jako model „e” (Express color), tyle że parametry wersji „e” są zablokowane. Upgrade skanera do wyższego modelu (wersji) odbywa się w sposób elektroniczny - plik aktywujący zablokowane parametry skanera, wysyłany jest e-mailem. Dzięki temu możemy kupić skaner niższego modelu – „m” (monochromatyczny), lub „c” (color) i w przyszłości wykupić rozszerzenie do wyższego modelu. Wszystkie skanery są wyposażone w źródło światła LED, dzięki czemu nie potrzebują nagrzewania i są gotowe do pracy zaraz po ich włączeniu. Urządzenia wymagają minimalnej obsługi i kalibracji, co przekłada się na niskie koszty utrzymania. Oprogramowanie narzędziowe dołączone do skanera pomaga utrzymać go w jak najlepszej „kondycji” oraz zapewnia dostęp do uaktualnień firmware-u i sterowników.

Skanery Colortrac standardowo wyposażone są w program do skanowania SmartLF. Jest to bardzo prosta aplikacja, która pozwala natychmiastowa obsługę skanera nawet przez osobę, która nigdy wcześniej nie obsługiwała urządzenia. W miarę wzrostu potrzeb można dodatkowo wyposażyć skaner w zaawansowane programy do skanowania: ScanWorks lub CopySmart.

Wszystkie skanery pracują na podobnej zasadzie – dostarczane światło odbija się od dokumentu, dalej wędruje do optycznych elementów skanera, które analizują obraz i zamieniają go na postać elektroniczną. Różnica, jaka występuje pomiędzy skanerami dostępnymi na rynku sprowadza się głównie do rodzaju zastosowanych w nich optyki lub inaczej mówiąc do technologii skanowania, jaka została w nich wykorzystana.

Poniżej przedstawiamy krótką charakterystykę dwóch najbardziej popularnych technologii wykorzystywanych w skanerach wielkoformatowych: CIS i CCD.

Technologia CIS

Głównym elementem tej technologii jest czujnik CIS (Contact Image Sensor). Jest to zintegrowany moduł, na który składają się: system oświetlenia, system optyczny i system czułości wiązki światła – wszystko w jednym elemencie.

System optyczny stanowi zestaw soczewek który przenosi światło bezpośrednio z powierzchni skanowanego dokumentu na krzemową powierzchnię czujnika. System optyczny działa w skali 1:1, co oznacza, że podczas skanowania nie ma redukcji lub powiększania obrazu. Dzięki temu, w wyniku skanowania uzyskujemy obraz o wysokiej dokładności geometrycznej. Bezpośrednie przechwytywanie światła (bez pośrednictwa rozbudowanego systemu luster i optyki, tak jak to ma miejsce w skanerach CCD) pozwala również uzyskać obrazy o wysokiej ostrości.

cały artykuł dostępny jest w wydaniu 4 (31) kwiecień 2010

Osiemdziesiąty Salon Samochodowy w Genewie przeszedł do historii. W porównaniu do poprzednich imprez, atmosfera panująca w tym roku pod dachem Palexpo zmieniła się diametralnie. Nie zadziwiały już pojazdy hybrydowe i elektryczne. Bardziej fascynowały projekty infrastruktury dla nich przeznaczonej. Odnosiło się wrażenie, że gdyby istniała odpowiednia sieć stacji ładowania i fachowych serwisów, już dawno na drogach powinno zaroić się od niekonwencjonalnych pojazdów. Tymczasem trzeba będzie poczekać jeszcze rok lub dwa.

Ryszard Romanowski

Elektryczności (pod szyldem ekologii) nie oparła się nawet ,,ikona stylu’’ Ferrari. Na stoisku tej kultowej marki zwiedzających zaskoczyło zielone Maranello podpisane Vettura Laboratorio Kersy. Na szczęście pod maską krył się dobrze znany 12 cylindrowy silnik wspomagany znaną z Formuły 1 technologią KERS. Szef firmy Luca Cordero de Montezemolo opowiadał o znacznym obniżeniu emisji dwutlenku węgla, a słuchacze rozmyślali o dodatkowej dawce mocy w tym, i tak potwornie dynamicznym aucie.

Zielone Maranello Vettura Laboratorio Kersyzielone Maranello Vettura Laboratorio Kersy

Szybkość i luksus to również cechy samochodów Henry Fiskera. Ten, znany z doskonałych projektów m. in. dla Aston Martina, BMW i Mercedesa, stylista założył w 2008 roku własną firmę produkującą ekskluzywny, hybrydowy model Karma. Samochód nie zmienia się zewnętrznie jednak jest bezustannie udoskonalany. W Genewie zaprezentowano nową, niezwykle lekką konstrukcję nadwozia i system ładowania ,,plug-in’’. Fisker Automotive zainteresowany jest bardzo Polską. Chyba jednak nie jako rynkiem zbytu, ale miejscem gdzie można uruchomić produkcję pewnych komponentów.

cały artykuł dostępny jest w wydaniu 4 (31) kwiecień 2010

Kontynuując temat z marcowego wydania „Projektowania i Konstrukcji Inżynierskich” spróbujmy rozwinąć zagadnienie symulacji łączenia rury z obejmą – rozbudowując ją o dodatkowe elementy. Tym razem większy nacisk położymy nie na manualną stronę przygotowania analizy lecz na jej część „teoretyczną”. W zasadzie nasze rozważania skupią się na dokładniejszym omówieniu sposobu definiowania kontaktu w programie Abaqus/Standard i wpływie wyboru parametrów kontaktu na wyniki symulacji.

Antoni Skrobol

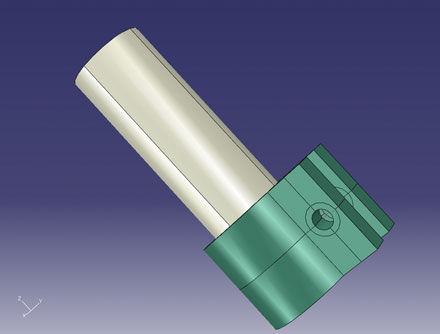

Jako przykład wykorzystany został opisany już model MES służący do symulacji procesu ściskania rury za pomocą obejmy skręcanej śrubą. Model składa się z trzech części - rury, obejmy w kształcie rozciętego walca oraz śruby.

Przystępując do zdefiniowania w Abaqus/Standard wzajemnego oddziaływania dwóch części na siebie musimy podjąć decyzję odnośnie:

- rodzaju oddziaływania,

- sposobu doboru powierzchni, dla których ma zachodzić interakcja,

- modelu (rodzaju) kontaktu.

Rodzaj oddziaływania

W dużym uproszczeniu oddziaływanie powierzchni na siebie można podzielić na dwa rodzaje – normalne do powierzchni i styczne do niej.

Oddziaływanie normalne jest domyślnie ustawione jako „hard contact”. Oznacza to, że:

- dwie powierzchnie oddziałują na siebie (są w kontakcie) dopiero wtedy gdy węzły powierzchni „slave” dotykają powierzchni typu „master”;

- nie jest możliwe przenikanie się dwóch powierzchni (ten warunek jest spełniany z pewnymi ograniczeniami zależnymi od przyjętego modelu kontaktu);

- brak jest ograniczeń odnośnie wartości nacisków jakie mogą być przenoszone przez stykające się powierzchnie.

„Hard contact” jest najbardziej popularnym i najczęściej stosowanym rodzajem oddziaływania dwóch powierzchni w kierunku normalnym. Jest oczywiście możliwe zdefiniowanie takiego oddziaływania, w którym jeden (lub kilka) z powyższych warunków nie jest zachowany lub jest spełniony tylko w pewnym zakresie.

Rys. 1 Model rury ściskanej obejmą

Oddziaływanie styczne do powierzchni styku jest domyślnie ustawione na „frictionless” – beztarciowe, choć oczywiście jest możliwe także zdefiniowanie współczynnika tarcia (również z rozróżnieniem tarcia statycznego i kinetycznego). Istnieje również możliwość określenia minimalnej wartości naprężeń stycznych, jakie muszą być osiągnięte zanim nastąpi poślizg, zdefiniowania anizotropii interakcji i wiele innych. Korzystanie z tych bardziej zaawansowanych funkcji powinno być jednak poprzedzone solidnym przygotowaniem teoretycznym inżyniera oraz poparte wynikami badań umożliwiającymi skorelowanie modelu MES przed przystąpieniem do właściwych symulacji.

cały artykuł dostępny jest w wydaniu 4 (31) kwiecień 2010

Uruchomienie produkcji nowego wyrobu z tworzyw sztucznych jest procesem skomplikowanym i czasochłonnym, który dla średniej wielkości wyrobu trwa około 6 miesięcy i składa się w kilku etapów. Etap opracowania projektu wzorniczego, konstrukcji wyrobu, konstrukcji i wykonania narzędzi są ze sobą ściśle powiązane i wymagają niemałego zakresu wiedzy na temat przetwórstwa tworzyw sztucznych.

Rafał Pawlik

Konstruktor wyrobu, definiując na samym początku jego geometrię ma największy wpływ na powodzenie całego procesu uruchomienia produkcji. Zanim skonstruowana wypraska trafi do narzędziowni, wyrób przechodzi szereg prób i testów, potwierdzających tylko jego funkcjonalność i poprawność pod względem założeń technicznych. Błędem jest pomijanie analizy detali pod względem technologii wtrysku tworzyw sztucznych, ponieważ dzięki takiej analizie jesteśmy w stanie zauważyć elementy, które mogą sprawiać problemy podczas fazy produkcyjnej. W momencie dostarczenia detali do narzędziowni, w celu konstrukcji i wykonania formy wtryskowej, niemal już niemożliwe jest wprowadzenie jakichkolwiek zmian w geometrii detalu, gdyż wymagałoby to powrotu projektu do fazy konstrukcyjnej.

Oprogramowanie Autodesk Moldflow umożliwia analizę detali i form na etapie projektowania. Dzięki symulacji procesu wtrysku jesteśmy w stanie uniknąć wielu problemów, trudnych do dostrzeżenia podczas konstrukcji detali, a które zazwyczaj pojawiają się podczas pierwszych prób formy. Poniżej, przedstawiamy kilka wybranych funkcjonalności oprogramowania do symulacji wtrysku, które może być wykorzystane do analizy konstrukcji detalu i formy wtryskowej, odpowiednio przez konstruktora wyrobu i narzędzi. Najczęściej spotykane problemy wiążą się z wytrzymałością wyrobu, jego wyglądem zewnętrznym, deformacją wtryśniętej wypraski czy doborem odpowiedniego tworzywa. Z każdym z tych problemów związanych jest kilka przyczyn, które sukcesywnie można diagnozować i eliminować przy pomocy Autdesk Moldflow.

Najczęściej spotykane problemy wiążą się z wytrzymałością wyrobu, jego wyglądem zewnętrznym, deformacją wtryśniętej wypraski czy doborem odpowiedniego tworzywa. Z każdym z tych problemów związanych jest kilka przyczyn, które sukcesywnie można diagnozować i eliminować przy pomocy Autdesk Moldflow.

Jednym z problemów związanych z wytrzymałością wyrobu oraz wyglądem zewnętrznym są linie łączenia strug płynącego tworzywa. Powstanie linii łączenia, z punktu widzenia wytrzymałości materiału, może doprowadzić do lokalnego osłabienia wypraski, co w przypadku elementów przenoszących duże obciążenia może dyskwalifikować całkowicie wyrób. W aspekcie wizualnym nie ma problemu, gdy linia łączenia powstaje w miejscu niewidocznym lub na wyprasce spełniającej funkcje techniczne wewnątrz całego wyrobu. Przy konstrukcji zewnętrznych elementów wyrobów AGD widoczne linie łączenia są nie do zaakceptowania i będą dyskwalifikowały wyrób. Korzystając z programu, na podstawie analizy wypełnienia gniazda formującego „Fill”, która dostarczy nam wynik Weld lines jesteśmy w stanie zobaczyć, w którym miejscu powstaną ewentualne linie łączenia strug tworzywa oraz jaka będzie ich wielkość. Na podstawie otrzymanych wyników możemy zdecydować czy dana linia łącznia jest akceptowalna z każdego punktu widzenia czy raczej musimy wprowadzić zmiany w konstrukcji detalu lub formy wtryskowej. Rysunek 1 pokazuje typowy wynik analizy Fill z nałożonymi liniami łączenia strug tworzywa.

cały artykuł dostępny jest w wydaniu 4 (31) kwiecień 2010

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.