F_wrzesien_2011

Niezależnie od prac związanych z rozwojem konstrukcji samochodów licencyjnych produkowanych przez Fabrykę Samochodów Małolitrażowych (o których pisaliśmy w wydaniach 4 i 5.2011 Projektowania i Konstrukcji Inżynierskich), ośrodek BOSMAL podejmował szereg prac własnych, które mogły w przyszłości być wykorzystywane w praktyce.

Andrzej Zieliński

W 1976 roku w OBR SM rozpoczęto pracę nad odmiennym systemem zasilania silników o zapłonie iskrowym. System o nazwie Pneumatyczne Wytwarzanie Mieszanki (PWM) znany jest również jako gaźnik Ryszarda Szotta, który był głównym jego twórcą. Zastosowanie systemu PWM pozwoliło na zmniejszenie zużycia paliwa o około 10%, w porównaniu ze standardowym silnikiem typu 126 - 650 E, przy jednoczesnym podwyższeniu mocy i maksymalnego momentu obrotowego, oraz obniżeniu poziomu substancji toksycznych w spalinach. Efekty te osiągnięto dzięki dokładnemu przygotowaniu mieszanki paliwowo - powietrznej oraz wyższej (niż w tradycyjnym gaźniku) precyzji jej dozowania. Pierwsze próby prowadzono na hamowni silnikowej Ośrodka. Prototypowy samochód Polski Fiat 126p wyposażony w silnik z systemem zasilania PWM rozpoczął badania trakcyjne w 1978 roku. Powstało wiele wariantów tego rozwiązania ale w końcu złożona budowa systemu i skomplikowana jego regulacja wpłynęły na decyzję o rezygnacji z dalszych prac, którą podjęto na początku lat osiemdziesiątych.

Pojazdem kompleksowo opracowanym w OBR SM był nowatorski małolitrażowy samochód osobowy o nazwie Beskid. Wstępne prace rozpoczęto w 1981 roku, a wiosną 1982 roku zatwierdzono założenia konstrukcyjne i harmonogram budowy prototypów. W krótkim czasie stosunkowo liczna grupa konstruktorów wykonała dokumentację niezbędną do budowy prototypów. Pierwszy egzemplarz samochodu Beskid wykonany został w połowie lipca 1983 roku. Samochód ten napędzany był dwucylindrowym silnikiem o objętości skokowej 594 cm3 umieszczonym wzdłużnie przed osią przednią. Silnik chłodzony cieczą był pochodną oryginalnego silnika typu 126. Przy stopniu sprężania 9,5 osiągał on moc 20,6 kW przy 5500 obr/min. Zblokowano go z czterobiegową skrzynką przekładniową adaptowaną z seryjnego Polskiego Fiata 126p. Półosie napędowe zaopatrzone zostały w przeguby równobieżne typu Bierfielda - Rzeppa. Dla Beskida opracowano nową konstrukcję niezależnych zawieszeń kół. Przednie koła zawieszono na kolumnach typu MacPherson współpracujących z dolnymi wahaczami poprzecznymi, a koła tylne – na wahaczach wleczonych. Jako elementy resorujące użyte zostały sprężyny śrubowe. Koła jezdne wyposażono w ogumienie promieniowe o wymiarach 135 SR-12 . W układzie kierowniczym zastosowano nowoczesną przekładnię zębatkową. Hydrauliczny układ uruchamiający hamulce podzielono krzyżowo na dwa obwody. Przy wszystkich kołach zastosowano hamulce bębnowe.

cały artykuł dostępny jest w wydaniu 9 (48) Wrzesień 2011

W zakresie konstrukcji spawanych od dawna próbuje się powiązać wymagania projektowe (klasy konstrukcji) z wymaganiami produkcyjnymi, w zakresie kontroli i badań oraz organizacji wytwarzania i kontroli. Od wielu lat również trwa spór czy uprawnienia do projektowania konstrukcji stalowych powinni mieć mechanicy czy budowlańcy.

Ryszard Jastrzębski, Ilona Pawlik

Gdy projekt trafia na przetarg, gdzie liczy się cena wykonania konstrukcji, bardzo ważne jest kwalifikowanie wykonawców i ograniczanie przetargu do uprawnionych firm. Wykonywanie typowej konstrukcji budowlanej przez wysoko wykwalifikowanych pracowników zakładu energetyki niepotrzebnie podwyższyłoby koszt jej wykonania. Podobnie prefabrykowanie konstrukcji przez firmę montażową jest zbyt drogie. Wykonywanie powtarzalnej konstrukcji kontenerów czy szklarni przez firmę z uprawnieniami do jednostkowej produkcji też będzie nieopłacalne. W przypadku tego typu konstrukcji ważne jest, aby firma posiadała fachowców, którzy najpierw wykonają odpowiednie oprzyrządowanie, a następnie rozpoczną produkcję seryjną. Warto też mieć orientację w kwalifikacjach poszczególnych zakładów co do ich możliwości wykonywania różnych konstrukcji.

W latach 80-tych na Politechnice Gdańskiej opracowano normę PN-87/M-69008 dzielącą konstrukcje mechaniczne na 3 klasy. Równocześnie opracowano odpowiadającą jej normę PN-87/M-69009 wprowadzająca podział zakładów pracy na 3 grupy I, II, III, które mają kwalifikacje do wykonywania odpowiednich konstrukcji (tabela 1). Norma ta obok poziomu jakości uwzględnia wielkość zakładu i ilość obliczeniowych spawaczy przypadających na jedną osobę nadzoru spawalniczego. W zależności od ilości spawaczy obliczeniowych, uwzględniając spawalność materiału, odpowiedzialności i seryjności produkcji, zakłady podzielono podobnie jak w Niemczech na zakłady małe i duże. Ponieważ w Polsce zakład mały grupy I był uważany za lepszy niż zakład duży grupy II, a np. w Niemczech zakład duży był poważniejszy toteż na rynku krajowym i wschodnim posługiwano się grupą zakładu, w przypadku eksportu wielkością zakładu.

Norma ta (PN-87/M-69009) opierała się na działach: głównego mechanika, kontroli jakości, głównego konstruktora i dziale głównego spawalnika.

cały artykuł dostępny jest w wydaniu 9 (48) Wrzesień 2011

Coraz więcej samochodów elektrycznych trafia na drogi. Powstaje też stosowna infrastruktura. Oczywiście dotyczy to głównie Zachodu Europy. Jakby w cieniu pełnowymiarowych pojazdów i miejskich maluchów pozostają niezwykle ciekawe pojazdy, przypominające bezskrzydłe samoloty, łączące zalety samochodu, motocykla i zwinnego, miejskiego skutera. Stanowią coraz atrakcyjniejszą propozycję, bo kosztują tyle co spalinowy skuter dużej pojemności.

Ryszard Romanowski

Od salonu paryskiego w 2007 roku uwagę przykuwa trójkołowy Tilter. Zgodnie z założeniami konstruktorów miał to być komfortowy, elektryczny pojazd miejski o cenie nie przekraczającej 10 tysięcy euro. Wiosną tego roku przedstawiono seryjną wersję Tiltera, z ceną skalkulowaną wraz z podatkiem na 11 tysięcy euro.

Trójkołowa konstrukcja porusza się jak motocykl. Tylne zawieszenie z kołami aluminiowymi, wyposażonymi w silniki elektryczne, dzięki opatentowanemu systemowi Active Torque Control pochyla się w stronę zakrętu i zapewnia odpowiednią ilość momentu obrotowego na każde z napędzanych tylnych kół. Zupełnie jak tradycyjny mechanizm różnicowy. Dzięki temu napęd z silników elektrycznych, z których każdy rozwija moc 7,5 kW i moment 250 Nm, przenoszony jest bez zakłóceń na drogę. Akumulator „Plug and Driver” składa się z sześćdziesięciu ogniw litowo-żelazo-fosforanowych, z których każde posiada napięcie 3,25 V i pojemność 10 Ah. Naładowanie trwa około trzech godzin. Dzięki niskiemu umieszczeniu środka ciężkości, pojazd z dwoma osobami na pokładzie porusza się podobnie do motocykla i prezentuje zbliżoną dynamikę.

cały artykuł dostępny jest w wydaniu 9 (48) Wrzesień 2011

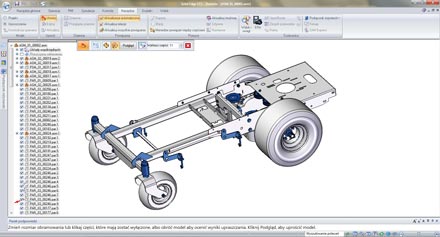

Przy pracy w programie do projektowania – szczególnie w dużych złożeniach – po pewnym czasie mogą pojawić się problemy wydajnościowe, związane z dużą ilością przetwarzanych jednocześnie elementów. Pojęcie dużych złożeń jest pojęciem względnym – dla jednych będzie to ilość rzędu kilkunastu czy kilkudziesięciu tysięcy części, dla innych będzie to już 1–2 tysiące części. Definicja dużych złożeń (Massive Assembly) jest bardzo umowna, bo tak naprawdę, zależnie od skomplikowania części, ilości elementów unikatowych czy możliwości sprzętowych, granica ta będzie bardzo płynna.

Bernard Pacula

Problem efektywnej pracy podzielimy na trzy aspekty:

- kwestie sprzętowe

- ustawienia programu (tu: Solid Edge)

- organizacja pracy i przechowywanie danych

Chcąc skonfigurować sprzęt do efektywnej i komfortowej pracy w takim środowisku należy uwzględnić następujące parametry:

- Procesor – i5 lub i7 (lub odpowiednik AMD) z dużą ilością pamięci podręcznej i szybkim taktowaniem. Jeśli ma to być komputer tylko do Solid Edge, to lepszym wyjściem może być i5 z szybszym taktowaniem.

- Pamięć operacyjna – w systemach 32-bit 4 GB pamięci (w przypadku stosowania Windows XP należy w takiej sytuacji włączyć przełącznik 3GB w pliku boot.ini, gdyż bez tego system operacyjny będzie widział 3,2 GB RAM ale aplikacje będą mogły zaadresować maksymalnie 2GB i będą pojawiały się problemy kończące się nieoczekiwanym zamknięciem programu). Jeśli jednak wykorzystany będzie system operacyjny Windows 7 – polecam zainwestować w 8 GB pamięci. Wydatek ten bardzo się opłaci gdyż system będzie mógł wykonywać większe przeliczenia w pamięci, bez częstego odwoływania się do pliku swap lub plików części.

- Wielkość pliku stronicowania (swap) powinna być ustawiona na sztywno. by zwiększyć wydajność systemu. Jeśli komputer dysponuje kilkoma dyskami twardymi – można ją umieścić na innym dysku niż systemowy (jeśli jest to ten sam dysk, a tylko inna partycja, to operacji takiej nie warto stosować). Dobrze jest wyłączyć plik wymiany, wykonać defragmentację dysku i dopiero go włączyć, aby był stworzony jako ciągły i spójny, a jego wielkość powinna być ustawiona na stałe, na poziomie około 2x ilość zamontowanej pamięci RAM.

- System operacyjny – zalecany obecnie to Windows 7, gdyż jest obecnie najstabilniejszym rozwiązaniem, a zarazem daje pewność, iż nowe wersje Solid Edge będą mogły być na nim instalowane. Jeśli jest taka możliwość to oczywiście warto przejść na architekturę 64-bit.

- Dysk twardy – obecnie można przyjąć trzy metody zwiększenia wydajności systemu z punktu widzenia doboru pamięci masowej. Najefektywniejszym rozwiązaniem, lecz jeszcze relatywnie najdroższym, są dyski SSD, których prędkość odczytu danych, zapisu oraz czas wyszukiwania, są bezsprzecznie najlepsze. System oparty o dyski półprzewodnikowe będzie najszybszym rozwiązaniem jakie można złożyć. Drugim pod względem wydajności jest połączenie dysków SSD i szybkich dysków twardych. System jest wtedy zainstalowany na dysku półprzewodnikowym, a dane zapisywane są na szybkim dysku twardym (najlepiej 10-15 tys. obr/s – min. 7200 obr/s) lub macierzy RAID zrobionej z takich dysków (zależnie od ilości posiadanych danych). Ostatnim wydajnościowo rozwiązaniem jest sama macierz RAID, zrobiona z dysków twardych. Może być nieco mniej wydajna od wcześniejszych rozwiązań, ale stosując odpowiednią wersję RAID, można otrzymać nie tylko dość wysoką wydajność ale również odpowiednią wysokość bezpieczeństwa danych (kosztem dostępnej pojemności).

- Karta graficzna – przez większość użytkowników jest to element sprzętu, który jest bardzo zaniedbywany. Jeśli całość ma służyć do profesjonalnego procesu projektowania, to nie można połączyć tego z kartą graficzną przeznaczoną do gier. Profesjonalna karta graficzna do aplikacji CAD ma nie tylko inne sterowniki ale również różni się sprzętowo, przez co przy programach projektowych i graficznych uzyskiwane są o wiele lepsze efekty niż z wykorzystaniem zwykłych kart do gier. Różnicę można najbardziej odczuć właśnie przy dużych i bardzo dużych złożeniach, stosując przełączanie między oknami lub wykonując operacje na dużych ilościach elementów graficznych w obszarze roboczym. Obecnie najczęściej stosowanymi kartami wspierającymi aplikacje CAD są karty oparte na chipsecie nVidia Quadro.

cały artykuł dostępny jest w wydaniu 9 (48) Wrzesień 2011

SolidWorks Routing to wydajne narzędzie do projektowania instalacji rurowych oraz elektrycznych. Umożliwia także przedstawienie wyników prac w postaci kompletnej dokumentacji technicznej, jako płaskie rozwinięcia przewodów – dla elektryki, oraz rysunki połączeń rurowych, i eksport parametrów gięcia dla formowanych zgięć. Routing wykorzystuje szkic 3D jako ścieżkę dla prowadzonych segmentów trasy, a wszystkie komponenty tras pochodzą z biblioteki. Jeżeli połączymy dostępne w pakiecie SolidWorks Premium narzędzia, to zaprojektowane połączenia kołnierzowe można sprawdzać z wykorzystaniem pakietu obliczeniowego SolidWorks Simulation. Łącząc te funkcje wykonamy zoptymalizowaną instalacje rurową według wybranego standardu, dodatkowo sprawdzając wybrane połączenia pod kątem wytrzymałości.

Paweł Kęska

Zanim rozpoczniemy pracę z dodatkiem Routing należy przygotować biblioteki. Po zainstalowaniu oprogramowania, w standardzie znajduje się biblioteka zarówno elementów przewidzianych dla instalacji z rur grubościennych, cienkościennych jak i komponenty elektryki (Rys. 1).

Przy korzystaniu z tej biblioteki, jest ona w zasadzie gotowa do użycia, a w przypadku definiowania własnych komponentów Routing należy przejść pewną procedurę przypisania atrybutów do danego typu komponentu, np. kołnierz, rura, trójnik itp.

Każda z części wymaga określonego sposobu przygotowania, w tym odpowiedniego nazwania szkiców, operacji, przygotowania geometrii odniesienia (osie). Ponieważ istnieje wiele typów i rozmiarów tych elementów, SolidWorks Routing wykorzystuje tabele konfiguracji, w których dla danego rozmiaru np. DN 200 zdefiniowane są wymiary, właściwości dostosowane oraz informacje o punktach połączenia (Rys. 2).

Można wykorzystać części znormalizowane dostarczone przez producentów, które są ogólnie dostępne w postaci bibliotek części 3D lub pobrać dodatkowe komponenty tras w standardzie ISO, DIN, ANSI itp. w zakładce „Zawartość SolidWorks” (okno biblioteki projektu). Takie komponenty można wstawiać podczas tworzenia trasy, wiążąc wiązaniami, lub też można je przygotować pod kątem Routing. Wówczas należy dodać punkt początku trasy lub punkt trasy (przelotowy) oraz skojarzyć z odpowiednim rozmiarem rury w bibliotece (Rys. 3).

cały artykuł dostępny jest w wydaniu 9 (48) Wrzesień 2011

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.