f2020

Ponad czterysta reaktorów jądrowych wytwarza 10% energii elektrycznej na całym świecie, co stanowi jedną trzecią produkcji energii niskoemisyjnej. Z tej liczby jednak zaledwie 30% stanowią reaktory, które mają mniej niż trzydzieści lat. Ogólnie rzec ujmując można stwierdzić, że jeśli dotychczasowa tendencja z ostatnich lat nie ulegnie odwróceniu, wkrótce więcej reaktorów będzie wygaszanych niż budowanych.

Jacek Zbierski

W Stanach Zjednoczonych, gdzie elektrownie jądrowe generują jedną piątą energii elektrycznej w skali kraju, w ostatnim dwudziestoleciu zbudowano tylko jeden nowy reaktor (Watts Bar Unit 2 – 2016 r.). Poprzedni powstał w 1996 r. (Watts Bar Unit 1). Z dziewięćdziesięciu sześciu działających w tym kraju reaktorów energetycznych ponad połowa może zostać zamknięta w perspektywie kolejnych dwóch dekad. Wydłużanie licencji na funkcjonowanie reaktorów o kolejne dwadzieścia lat nie wyeliminuje problemu, jedynie odroczy w czasie konieczność podjęcia decyzji o przedsięwzięciu konkretnych środków zapobiegawczych.

Wykonany ze stali nierdzewnej 316L w technice Laser Powder Bed Fusion przyrząd służy do zagłębiania prętów paliwowych do rdzenia reaktora (fot. Westinghouse)

W tej sytuacji prace nad projektami nowych reaktorów stanowią ambitne wyzwanie. Nie ulega wątpliwości, że potrzeba rozwiązań zapewniających obniżenie kosztów i czasu procesu konstrukcyjnego. Badacze z ORNL (Oak Ridge National Laboratory) w stanie Tennessee podjęli to wyzwanie w ramach projektu TCR (Transformational Challenge Reactor), który – jak wyjaśnia Thomas Zacharia, dyrektor ORNL – stawia sobie za cel przedstawienie nowego modelu dla przyspieszonego rozwoju zaawansowanych systemów energii jądrowej. Jednym z aspektów projektu jest wykorzystanie na bezprecedensową skalę rozwiązań w zakresie wytwarzania przyrostowego na potrzeby konstrukcji reaktora. Kurt Terrani, dyrektor programu TCR, przekonuje, że z użyciem druku przestrzennego możliwe stanie się spożytkowanie materiałów i technologii, których przez dziesięciolecia nie udało się wykorzystać do zastosowań energetyki jądrowej. Jego zdaniem, cała koncepcja TCR nie byłaby możliwa bez znaczących osiągnięć w rozwoju technologii wytwarzania przyrostowego.

Skromne początki

Mijają trzy lata od momentu, kiedy po raz pierwszy element wytworzony techniką przyrostową został dopuszczony do użytku w energetyce jądrowej. W roku 2017, w słoweńskiej elektrowni Krško, w zespole pompy przeciwpożarowej wymieniono wirnik, będący w ciągłym działaniu od 1981 r., kiedy elektrownia powstała. Jako że firma, która wyprodukowała oryginalny element, od dawna już nie funkcjonowała, konieczne było sporządzenie części zamiennej od podstaw. We współpracy z centrum technologii przyrostowych Siemensa w szwedzkim Finspång powstał zamiennik, wyprodukowany w całości przy użyciu druku przestrzennego z metalu.

cały artykuł dostępny jest w wydaniu płatnym czerwiec/lipiec 2020

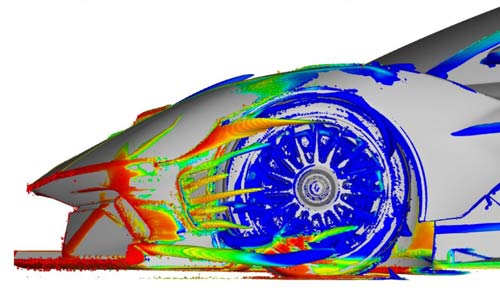

W ostatnich latach można zaobserwować tendencje coraz większego oddalania się samochodów sportowych od sportu motorowego. Większość z nich nie bierze udziału w wyścigach i rajdach. Wystarczają im zmagania na prostej, 400-metrowej trasie lub medialne pokazy na uznanych trasach testowych, np. Nordschleife. W sporcie zastępują je podobne z zewnątrz egzemplarze, nie mające technicznie wiele wspólnego z tymi, które oferowane są klientom.

Ryszard Romanowski

Do historii przeszły często powtarzane przez Ettore Bugatti’ego twierdzenia, że prawdziwą wartość samochodu poznaje się jedynie podczas sportowej rywalizacji. W tamtych czasach klienci chętnie kupowali prawie nowe samochody, które jednak miały krótką wyścigową przeszłość. Płacili za nie więcej niż za auta pochodzące prosto z fabryki.

Obecnie, dzięki działom marketingu, bardziej niż masa, konstrukcje zawieszeń, silników i aerodynamika liczy się luksusowe wyposażenie wnętrza, systemy multimedialne itp. Nic dziwnego, że nawet w klasie supersamochodów masa niższa niż 1400 kg należy do rzadkości.

Wyjątkiem była Alfa Romeo 4C, o wyścigowej konfiguracji zawieszeń, ważąca poniżej 900 kg. Tymczasem powoli powracać zaczęły dawne legendy Formuły 1, mistrzowie zupełnie nie podobni do dzisiejszych. W latach sześćdziesiątych i siedemdziesiątych ubiegłego wieku potrafili walczyć za kierownicą o mistrzostwo świata i konstruować samochody. Jako że w większości pochodzili z antypodów wspólnoty brytyjskiej kibice nazywali ich Kiwi, bez względu na to, czy wywodzili się z Nowej Zelandii, Australii czy RPA.

W roku 2018 zaprezentowano bezkompromisowy supersamochód Brabham BT 62. W zarządzie firmy Brabham Automotive znajduje się David Brabham, syn potrójnego mistrza świata F-1 z lat 1959, 1960 i 1966 Jacka, który był również pierwszym kierowcą F-1 wygrywającym wyścig za kierownicą auta własnej konstrukcji. Pokonujący w pełnym, czterokołowym ślizgu zakręty z prędkością ponad 200 km/h „Black” Jack do dzisiaj budzi emocje podczas oglądania archiwalnych filmów. Symbol BT 62 ma upamiętniać rok powstania firmy Brabham.

cały artykuł dostępny jest w wydaniu płatnym czerwiec/lipiec 2020

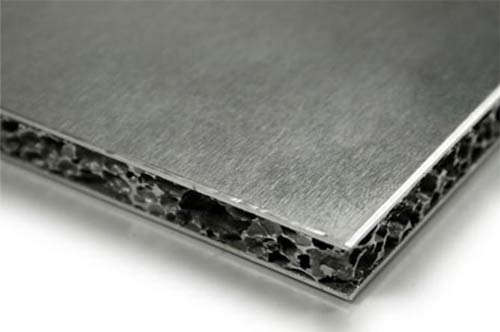

Wśród wielkiej liczby stopów metali na dużą uwagę zasługują te, które cechują się niskim ciężarem właściwym, wysoką wytrzymałością oraz dużą odpornością na korozję. Te cechy bardzo dobrze spełniają metale lekkie, tj. takie, których ciężar właściwy jest równy lub mniejszy od 4,5 [g/cm3] . W artykule przedstawiono przegląd dostępnych metali lekkich i ich stopów.

Aleksander Łukomski

Dla dzisiejszej techniki, a zwłaszcza metalurgii, wyzwaniem jest skonstruowanie takiego stopu, który byłby lekki jak balsa (gęstość 0,04 do 0,18 [g/cm3], średnio 0,11 [g/cm3]), a jednocześnie którego wytrzymałość porównywalna byłaby ze stalą wysokostopową.

Alumold i Hokotol

W przemyśle zbrojeniowym, a zwłaszcza lotniczym, znane są stopy metali, których właściwości są mocno zbliżone do ideału, ale jednak, jak na razie, są od niego różne.

Przykładowo, znane także w Polsce stopy aluminium Alumold lub Hokotol (stop podobny do alumold, wynaleziony w Japonii) są lekkie i o charakterystyce i wytrzymałości porównywalnej ze stalą P20.

Aluminium w czystej postaci rzadko wykorzystywane jest w technice, przeważnie stosuje się je pod postacią stopów (jak mawiał pewien wykładowca metaloznawstwa w Politechnice Poznańskiej – czyste aluminium wykorzystywane jest w sztućcach, w lokalach gastronomicznych III i IV kategorii).

Wspomniany Alumold, to specjalny stop aluminium z serii 7000, który z powodzeniem zastąpił stal w licznych zastosowaniach. Łączy wysoką przewodność cieplną, wytrzymałość, łatwość obróbki i polerowania ze stabilnością wymiarową oraz stałą twardością. Materiał ten ma do sześciu razy wyższą przewodność cieplną niż stal P20. Jest lekki i twardy. Nadaje się do frezowania, polerowania, obróbki powierzchni w celu zwiększenia twardości, umożliwia spawanie metodą TIG / MIG. Jest stosowany głównie na wszelkiego rodzaju formy wtryskowe do tworzyw sztucznych o maksymalnej temperaturze roboczej 230 °F, ale nie tylko. Buduje się z niego płyty podstawowe przyrządów np. spawalniczych w przemyśle motoryzacyjnym, ponieważ nie przywierają do nich odpryski spawalnicze, albo jak już się pojawią to są bardzo łatwo usuwalne np. podczas czyszczenia przyrządu za pomocą drobnego lodu pod ciśnieniem. Płyty te i inne korpusy powinny być raczej skręcane śrubami niż spawane, chociaż ich spawanie jest również możliwe.

Płyta z piany aluminiowej (źródło: Shinko Wire Co. Ltd.)

Generalnie stopy aluminium z serii 7000 to stopy aluminium z cynkiem i magnezem, które po odpowiedniej obróbce cieplnej zyskują najwyższą wytrzymałość spośród wszystkich stopów aluminium. Stosowane są w silnie obciążonych elementach konstrukcji, na części samolotów i jako elementy różnych maszyn. Sprzedawane jako płyty walcowane do grubości 350 mm.

cały artykuł dostępny jest w wydaniu płatnym czerwiec/lipiec 2020

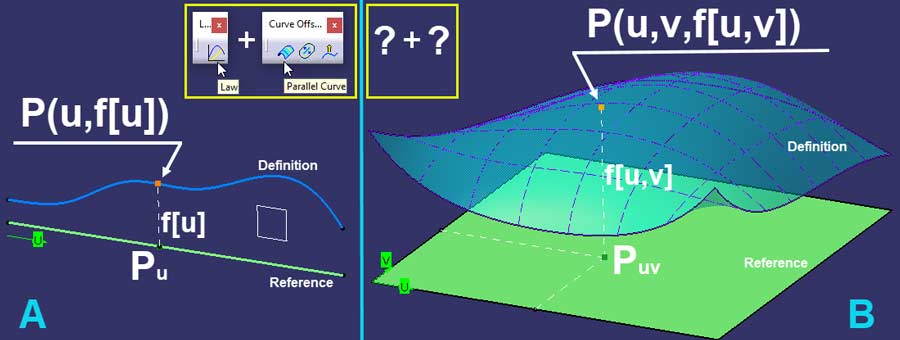

Prawa zmienności można w systemie CATIA zdefiniować analitycznie lub geometrycznie. Po co? Po to, aby łatwiej kontrolować zmienność kształtu projektowanego wyrobu za pomocą funkcji wyznaczającej wartość wybranego parametru (na przykład długość, odległość, promień czy kąt). Tym razem proponuję przyjrzeć się bliżej geometrycznym prawom zmienności, zdefiniowanym i zastosowanym dla powierzchni.

Andrzej Wełyczko

Prawo zmienności (polecenie Law zdefiniowane dla krzywych Reference i Definition na rysunku 1A) jest najczęściej stosowane łącznie z poleceniem Parallel Curve, którego rezultat jest krzywą „równoległą” do zadanej krzywej na zadanej powierzchni. Nazwa tego polecenia sugeruje, że rezultat wykonania tego polecenia jest zawsze krzywą równoodległą od wskazanej krzywej.

Rys. 1

Tymczasem, jeśli zastosujemy prawo zmienności dla parametru Offset tego polecenia, to rezultat nie jest równoległy, bo odległość punktów obu krzywych o takiej samej współrzędnej u jest określona przez zdefiniowane wcześniej prawo zmienności, czyli funkcję jednej zmiennej f[u]. I tu pojawia się pytanie: czy w systemie CATIA można zdefiniować „powierzchniowe” prawo zmienności (Rys. 1B), które jako funkcja dwóch zmiennych f[u,v] będzie kontrolować odległość dowolnego punktu powierzchni Definition od płaskiej powierzchni Reference?

Odpowiedź jest pozytywna, ale trzeba jasno powiedzieć, że w środowisku Generative Shape Design (GSD) nie ma odpowiednika polecenia Law dla powierzchni. Odpowiednikiem polecenia Parallel Curve jest polecenie Offset, które dla wskazanej powierzchni generuje powierzchnię prawdziwie równoodległą, czyli bez możliwości definiowania zmiennej odległości pomiędzy tymi powierzchniami. Znacznie więcej w tym zakresie oferuje licencja Generative Shape Optimizer (GSO), która jest rozszerzeniem funkcjonalności dostępnej z licencją GSD. Słowo Optimizer w nazwie tej licencji sugeruje jakieś możliwości optymalizacji, a tymczasem GSO oferuje kilka poleceń umożliwiających globalną deformację modelu powierzchniowego: od niezbyt skomplikowanych (Rough Offset lub Variable Offset) do zaawansowanych (Bump, Wrap Curve, Wrap Surface oraz Shape Morphing). Każde z tych poleceń realizuje globalną deformację modelu powierzchniowego (nie tylko pojedynczego płata powierzchni) według określonego algorytmu i co najważniejsze, z zachowaniem istniejących warunków ciągłości.

cały artykuł dostępny jest w wydaniu płatnym kwiecień/maj 2020

Na rynku komponentów z polimerów zauważa się wzrost wymagań dla wyprasek, których powierzchnie mają faktury i są pierwszoplanowe. Powierzchnie fakturowane potrafią ukryć defekty typu zapady czy linie płynięcia, pod warunkiem, że geometria wypraski i budowa formy uwzględnia typ i wysokość faktury. Jednak powierzchnie takie wymagają większych pochyleń technologicznych niż polerowane powierzchnie formujące. Pochylenia technologiczne zależeć będą od wysokości chropowatości i umiejscowienia obszarów z fakturą. Jeśli pochylenia nie są dostatecznie duże, a forma nie jest wystarczająco sztywna, wtedy powierzchnia fakturowana wypraski może ulec uszkodzeniu przy otwieraniu formy. Dokładność, z jaką powierzchnia fakturowana jest odtwarzana przy wtrysku zależy od samego tworzywa, jego lepkości, szybkości stygnięcia i warunków samego procesu jak: prędkość i temperatura wtrysku oraz ciśnienie docisku.

Jerzy Dziewulski

W zasadzie wszystkie powierzchnie uwalniane w kierunku otwierania formy muszą mieć odpowiednie minimalne pochylenia. Konieczne pochylenia technologiczne stanowią wciąż trudny do zdefiniowania problem. Ogólnie można przyjąć, w przypadku polerowanych powierzchni formujących, następujące ich wielkości:

- dla niewypełnionych tworzyw termoplastycznych minimalne pochylenie technologiczne równe 0,5°,

- dla materiałów wypełnionych (włókno i/lub wypełniacze mineralne) pochylenie technologiczne powinno wynieść co najmniej 0,75°.

Rys. 1

Natomiast w przypadku stosowania faktury minimalna wartość pochylenia x° (dla trzech przykładowych materiałów) powinna zostać ustalona jako funkcja wysokości chropowatości.

Wartości znajdujące się w tabeli 1 dotyczą faktur elektrodrążonych lub zaokrąglonej faktury otrzymanej po trawieniu, dla grubości ścianki wypraski 2 mm. Dla tworzyw termoplastycznych wzmocnionych włóknem szklanym pochylenia technologiczne powinny być o jeden stopień wyższe.

Czytelnika zainteresowanego tym tematem odsyłam do źródła, do opracowania Dietera Schaufa z firmy Bayer – ATI 584, do znalezienia w internecie. Autor wyczerpująco opisał typy faktur, technologie ich wytwarzania, zalecenia do konstrukcji wyprasek i form.

ały artykuł dostępny jest w wydaniu płatnym kwiecień/maj 2020

Strona 2 z 5

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.