f2020

(artykuł reklamowy)

Proces opracowywania produktów ulega zmianom. Skróceniu ulegają harmonogramy. Maleją budżety. Rośnie liczba interesariuszy. Środowisko pracy osób związanych z projektowaniem produktów napotyka nowe wyzwania, za którymi powinni podążać dostawcy rozwiązań CAD.

Dzięki najnowszej wersji oprogramowania SOLIDWORKS inżynierowie mogą szybko i łatwo otwierać i modyfikować ogromne rysunki. Mogą intuicyjnie budować złożone kształty geometryczne i organiczne. Mogą szybciej współpracować, przeglądać, akceptować i realizować procesy. Mogą też bardziej precyzyjnie modelować i zabezpieczać projekty.

A wszystko to stanowi zaledwie ułamek udoskonaleń dostępnych w najnowszej wersji oprogramowania, z którego korzysta już ponad sześć milionów użytkowników na świecie.

BŁYSKAWICZNE MANIPULOWANIE OGROMNYMI RYSUNKAMI

W ciągu ostatniej dekady dokumentacja techniczna stała się bardziej złożona. Rysunki zawierają kilkaset, jeśli nie tysiące elementów, takich jak linie, łuki, wymiary, notatki, bloki tytułowe i inne. Zbyt często aplikacje CAD obciążone tak dużą ilością informacji znacznie spowalniają pracę. Nawet wprowadzenie prostych poprawek może opóźniać aplikację CAD. Słaba wydajność w manipulowaniu rysunkami grozi niedotrzymaniem zwykle napiętych terminów.

Wysoka wydajność w zakresie manipulowania dużymi rysunkami jest jedną z największych zalet oprogramowania SOLIDWORKS 2020. Wykorzystując zupełnie nowe algorytmy SOLIDWORKS 2020 błyskawicznie otwiera bardzo duże rysunki, co pozwala inżynierom na dokonywanie szybkich zmian w rysunkach zawierających tysiące elementów.

ŁATWE BUDOWANIE SKOMPLIKOWANEJ GEOMETRII I ORGANICZNYCH KSZTAŁTÓW

Popyt na coraz bardziej estetyczne produkty skłania do częstszego stosowania opływowych kształtów. Rosnące wykorzystanie optymalizacji topologii pozwala na tworzenie organicznej geometrii. Odwrotna inżynieria skanów trójwymiarowych skutkuje powstawaniem trudnych do opanowania form. Żadna z tych metod nie ma przy tym cech kontrolowanych za pomocą modelowania parametrycznego. Żadnej z nich nie można okiełznać także za pomocą modelowania bezpośredniego. Cena radzenia sobie z większą złożonością geometryczną jest wysoka. Przebudowywanie tych kształtów to żmudne, czasochłonne zadanie. Osłabia produktywność i ogranicza czas przeznaczany na projektowanie. Odtwarzanie czegoś, co już istnieje, jest w procesie opracowywania zadaniem, które nie przynosi wartości dodanej. Każda zmiana skutkuje ponownym uruchomieniem całego cyklu, zmuszając inżynierów do czasochłonnych i trudnych przeróbek.

cały artykuł dostępny jest w wydaniu 1/2 (148/149) Styczeń/luty 2020

Wraz z rozwojem technologii wdrażane są coraz to nowsze metody badawcze umożliwiające szacowanie trwałości zmęczeniowej konstrukcji. Problematyczne pozostają jednak zmiany prawne. Metodyka badawcza w przypadku występowania zjawisk zmęczenia materiałów jasno określa i definiuje dopuszczalne naprężenia oraz ich amplitudy, którym mogą być poddane elementy konstrukcji, aby spełniały wymogi norm i standardów. Inżynierowie zajmujący się obliczeniami wytrzymałościowymi coraz częściej muszą brać pod uwagę wymagania stawiane przez jednostki notyfikowane, a co za tym idzie przeprowadzać analizy wytrzymałości, zarówno doraźnej jak i zmęczeniowej, z uwzględnieniem wytycznych normowych.

Cezary Gąsior

Zdecydowana większość norm do projektowania konstrukcji, w tym AISC i EUROCODE, narzuca szereg wytycznych i procedur wymiarujących, co w przypadku najczęściej stosowanego w branży mechanicznej oprogramowania MES (m.in. FEMAP, Simcenter, Midas NFX oraz ANSYS Workbench) wymusza na inżynierach przeprowadzanie dodatkowych, ręcznych obliczeń inżynierskich. Wynika to z faktu, że wspomniane wyżej powszechnie stosowane oprogramowanie MES ukierunkowane jest do weryfikacji konstrukcji na podstawie dopuszczalnych wartości naprężeń. Ponadto wymagają one zastosowania dodatkowych funkcjonalności związanych z normowym wymiarowaniem trwałości zmęczeniowej.

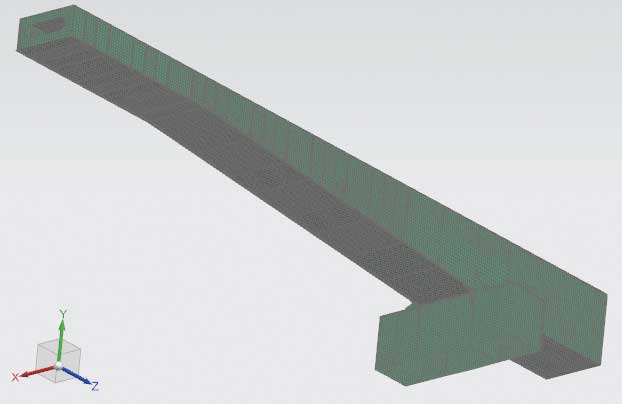

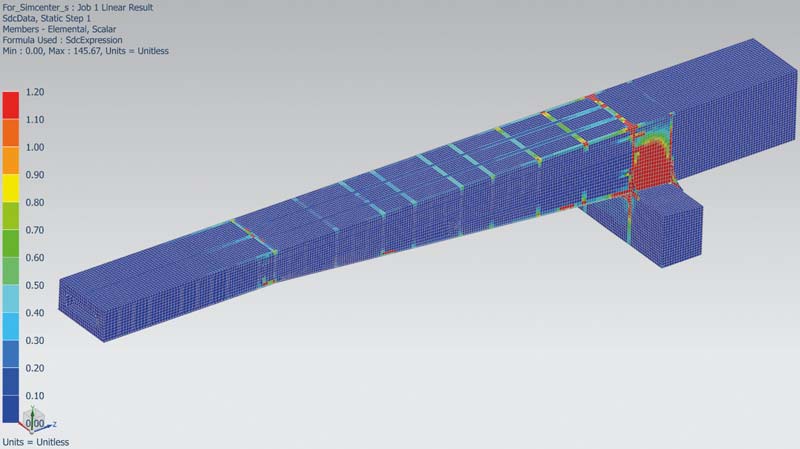

Rys. 1 Model dyskretny analizowanego fragmentu żurawia (Simcenter 3D)

Alternatywą dla konieczności ewentualnego wdrożenia nowego oprogramowania jest rozbudowa już posiadanego o dodatkowe funkcje. Przykładem takiego rozwiązania są: rozszerzenia w postaci makr dla środowiska ANSYS Workbench lub Siemens Femap NX, samodzielnie przygotowywane przez inżynierów makra lub arkusze kalkulacyjne oraz rozwiązania takie jak uznany przez jednostki notyfikowane SDC Verifier. Program ten pozwala na rozbudowę oprogramowania MES o dodatkowe funkcje pre- i postprocessingu w zakresie weryfikacji wytrzymałości doraźnej oraz wytrzymałości zmęczeniowej konstrukcji (zgodnie z wytycznymi zawartymi w obowiązujących normach), a także generowania szczegółowych raportów z obliczeń – wymaganych przez jednostki notyfikowane.

W wielu przypadkach, zależnie od zastosowanej metody lub normy, otrzymuje się pewne rozbieżności w wynikach. Taka sytuacja może mieć miejsce w przypadku analizy tego samego zagadnienia, np. analizy trwałości zmęczeniowej, według dwóch różnych standardów.

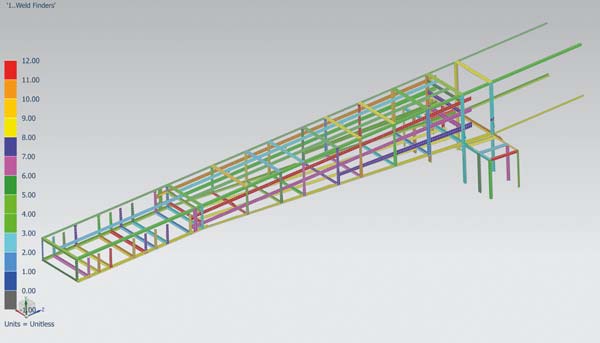

Rys. 2 Wyświetlone w programie Simcenter 3D wyróżnienie kolorystyczne automatycznie rozpoznanych typów spoin – model dyskretny

W dalszej części artykułu przedstawiono proces weryfikacji zmęczeniowej części wysięgnika żurawia na podstawie normy FEM 1.001 (Reguły dla projektowania urządzeń dźwigowych) za pomocą SDC Verifer oraz ukazano porównanie rezultatów z otrzymanymi dla analizy wg normy Eurokod 3.

W przypadku weryfikacji tzw. zmęczenia należy pamiętać, że czynnikiem determinującym trwałość konstrukcji nie jest maksymalna wartość występujących naprężeń, ale zakres ich zmienności.

Do analizy wytrzymałości zmęczeniowej według normy FEM 1.001 konieczne jest określenie parametrów:

- Typ spoiny

- Całkowita liczba cykli obciążenia

- Zakres wykorzystania (”Class of utilization”) – parametr zależny od liczby całkowitej cykli; zakres B0 – B10

- Klasa zakresu zmienności naprężeń (”Stress spectrum class”) – charakterystyka zależna od liczby cykli i zakresu zmienności naprężeń; zakres P1 – P4

- Grupa analizowanego komponentu – zależna od c oraz d; zakres E1 – E8

Typ spoiny, określany również jako typ karbu (”Notch Case”), określa się na podstawie tabel zawartych w normie FEM 1.001 zależnie od kierunku obciążenia, kształtu spoiny, wzajemnego układu spoin oraz jakości wykonania spoin. Poniżej przedstawiono przykładowe opisy typów spoin.

Po zdefiniowaniu typu spoiny na podstawie kierunku jej obciążenia możliwe jest wprowadzenie do programu odpowiednich parametrów, które z kolei określają dopuszczalną amplitudę naprężeń:

Do prezentowanego przykładu założono liczbę cykli jak w poniższej tabeli:

Dla 1.8 miliona cykli parametr zakresu wykorzystania to B7:

Dla każdego analizowanego komponentu (spoiny) zakres naprężeń wyraża się współczynnikiem ksp. Współczynnik ksp zależny jest od funkcji rozkładu f(x), która może być aproksymowana funkcją dla r liczby kroków odpowiadających n1, n2, … nr liczbie cykli naprężenia. W przypadku aproksymacji współczynnik ksp wyznacza się ze wzoru:

gdzie wartość naprężenia σ może być traktowana jako praktycznie stała i równa σi dla ni ilości cykli. Jeżeli n reprezentuje całkowity czas pracy, a σmax ekstremum naprężenia z zakresu σ1, σ2, …, σr, to istnieje relacja:

Dla analizowanego przykładu oszacowano współczynnik ksp z przedziału 0.125 – 0.25, dla którego przypisuje się parametr P2.

Dla zakresu wykorzystania P2 oraz klasy zakresu zmienności naprężeń B7 analizowany komponent przypisuje się do grupy E6 – w przypadku SDC Verifier parametr E6 jest daną wejściową do programu.

Podejście do zagadnienia zmęczenia ujęte w normie Eurokod 3 różni się od podejścia wg FEM 1.001 tym, że wytrzymałość zmęczeniową nie zawsze podaje się w odniesieniu do dwóch milionów cykli, a spoiny klasyfikuje się według kategorii zmęczeniowych FAT. W analizowanym przykładzie kategorie przypisano w następujący sposób:

Na rysunkach 3 i 4 przedstawiono porównanie wyników dla obydwu wymienionych norm w postaci warstwic wykorzystania wytrzymałości zmęczeniowej (skala 0-120%).

Rys. 3 Warstwice stopnia wykorzystania wytrzymałości zmęczeniowej wg FEM 1.001

Rys. 4 Warstwice stopnia wykorzystania wytrzymałości zmęczeniowej wg EC3 dla dwóch mln cykli

Podsumowanie

Przeprowadzanie analiz w zakresie trwałości zmęczeniowej elementów maszyn jest istotnym elementem weryfikacji wytrzymałościowej ale jednocześnie czasochłonnym, w przypadku przeprowadzania ręcznych kalkulacji w oparciu o złożone procedury zawarte w normach branżowych. Stosowanie dedykowanych narzędzi automatyzujących procesy weryfikacyjne skraca czas realizacji projektu i eliminuje do minimum tzw. czynnik błędu ludzkiego. Należy jednak pamiętać, że dobór odpowiedniej normy oraz jej interpretacja, wymagają znajomości różnych standardów, według których szacuje się trwałość zmęczeniową, oraz praktycznej wiedzy z zakresu spawalnictwa, aby poprawnie klasyfikować spoiny.

mgr inż. Cezary Gąsior

artykuł pochodzi z wydania 1/2 (148/149) Styczeń/luty 2020

Każdy kto zabiera się za projektowanie musi zadać sobie na wstępie parę pytań, które zdefiniują podejście do całego projektu, a także w dość dużym stopniu zadecydują o tym jak będzie wyglądała jego końcowa struktura. W momencie, w którym będziemy chcieli przenieść nasz pomysł poza ramy naszego programu projektowego, zderzymy się z realiami świata wytwarzania, który często, w związku ze swoimi ograniczeniami, odeśle nas z powrotem przed ekrany komputerów, w celu naniesienia czasem nawet poważnych zmian, lub też kompletnie zdruzgocze nasze pierwotnie założenia. Obostrzenia co do kształtu, wytrzymałości elementów, kosztów oraz wolumenu produkcji bardzo szybko zdefiniują rodzaj użytego materiału, jak i metodę wytwarzania, która w wielu przypadkach determinuje ostateczny kształt elementu, nawet jeśli wiemy, że nie jest to najlepsze rozwiązanie dla naszych potrzeb.

Jakub Myśliński

Druk 3D w ostatnich latach mocno przybliżył „marzycielskich” konstruktorów do wprowadzenia ich wizji w namacalne produkty, a ostatnie lata pokazują, że wydruki 3D stają się coraz mocniejsze i mogą zostać wykorzystane podczas pracy obciążeniowej. Patrząc jednak na kierunek rozwoju druku 3D można stwierdzić, że jest on dalej skierowany w stronę zdobywania terytorium okupowanego do tej pory przez technologie wtryskowe.

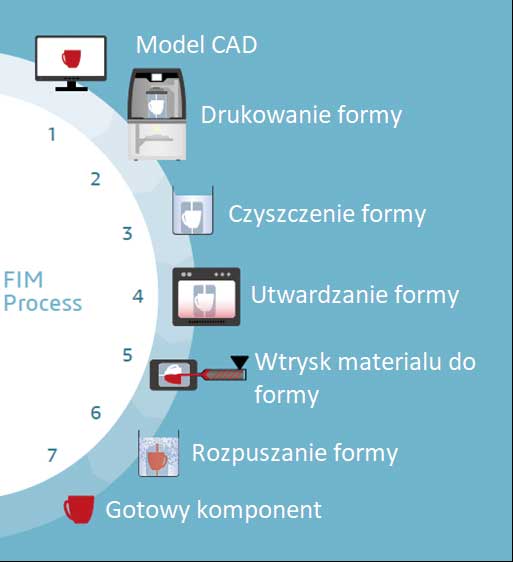

Przebieg procesu FIM

W tym dążeniu wykorzystuje się przede wszystkim brak obostrzeń geometrycznych i wprowadzanie coraz to nowych, mocniejszych materiałów – często odpowiedników materiałów wykorzystywanych w technologiach wtryskowych. Mimo tak intensywnego rozwoju, realia pozostają takie, że w sytuacji, gdy potrzeba wytrzymałości oraz dużego wolumenu części wykonywanych z tworzyw sztucznych wybierana jest technologia wtrysku.

Geometria vs materiał

I tu powstaje pewien problem, który nie tylko uderza w projektantów, ale i firmy wytwarzające części. Inwestycja w sprzęt potrzebny do wtrysku jest ogromna, a sama technologia ma dość duże ograniczenia geometryczne. Gdyby tak można było wytwarzać elementy tak silne jak wtryskowe, z materiałów wtryskowych... z dowolnością geometryczną druku 3D... To zdanie brzmi niemal nierealnie ale okazuje się, że takie problemy nie są nie do rozwiązania.

Duńska firma AddiFab zaprezentowała niedawno technologię, która łączy ze sobą zalety obu wcześniej wspomnianych technologii. Nosi ona nazwę FIM (Freeform Injection Molding) i przypomina technologicznie metodę traconego rdzenia (traconego wosku), która znana jest od wieków w odlewnictwie. Sercem całego układu jest drukarka 3D bazująca na technologii DLP, za pomocą której drukujemy jednolite, kompletnie zamknięte wkładki formujące. Wkładki te, po procesie czyszczenia oraz wtórnego utwardzania, gotowe są do pracy z dowolną wtryskarką.

cały artykuł dostępny jest w wydaniu 1/2 (148/149) Styczeń/luty 2020

Współczesne śmigłowce stały się w wielu dziedzinach niezastąpionymi środkami transportu. Mogą startować i lądować niemal wszędzie. Możliwość zawisu powoduje, że idealnie nadają się do akcji ratunkowych i prac budowlano-montażowych. Zalet tych statków powietrznych jest tyle, że ich opis wymagałby obszernego opracowania. Jednakże mają również swoje słabe strony. Najważniejszymi z nich i różniącymi je zasadniczo od samolotów są niewielka prędkość i zasięg, oraz duże zużycie paliwa. Połączenie zalet samolotu i śmigłowca pozwoliłoby na zbudowanie niemal idealnego statku powietrznego. Konstruktorzy wielu firm pracują nad tym od lat.

Ryszard Romanowski

Oprócz maszyn koncepcyjnych jedynym jak dotąd, wprowadzonym do seryjnej produkcji modelem, który stara się łączyć zalety helikoptera i samolotu jest Bell-Boeing V-22 Osprey. Projekt był tak kosztowny, że kilkakrotnie chciano go zawiesić. Na szczęście udało się go doprowadzić do końca i w 1988 roku maszyna została oblatana. Charakterystyczna sylweta z silnikami napędzającymi ogromne śmigła, umieszczonymi na stosunkowo krótkich skrzydłach, nie da pomylić się z żadną inną maszyną. Po pionowym starcie silniki ze śmigłami zmieniają położenie na poziome i maszyna uzyskuje parametry samolotu. Jej zasięg wynosi 1600 km, a prędkość przekracza 500 km/h. Maszyna przekonała oponentów podczas konfliktów zbrojnych, kiedy potrafiła działać zarówno jako doskonały samolot szturmowy, jak i śmigłowiec ratowniczy. Ponadto okazała się niedroga w eksploatacji i odporna na uszkodzenia.

Opracowana przez Bella koncepcja umieszczonych na skrzydłach ruchomych silników ze śmigłami doskonale sprawdziła się w praktyce. Prorokowano, że Osprey pozostanie w służbie kilka dziesięcioleci. Tymczasem biura projektowe Bell Textron opracowywały kolejną maszynę. Powstawał Bell V-280 Valor. Mimo, że mechanizm zmieniający położenie silników V-22 dobrze się sprawdził i wykazał niezawodność, to w nowej konstrukcji postanowiono z niego zrezygnować. Ponadto, do budowy zarówno kadłuba jak i skrzydeł zastosowano niemal wyłącznie kompozyty z włókna węglowego. Nową konstrukcję wyposażono w usterzenie motylkowe. Największą różnicą w napędzie tych maszyn są zespoły śmigieł i silników. O ile silniki Rolls Royce w V-22 przemieszczają się razem ze śmigłami to w V-280 zamocowane są na skrzydłach nieruchomo. Przemieszczają się śmigła.

Nieco wcześniej opracowano samolot bezzałogowy V-247 Vigilant o dwóch śmigłach umieszczonych w ¾ długości skrzydeł, napędzanych jednym silnikiem. Valor odbył pierwszy lot w 2017 roku. Początkowo nie zachwycił prędkością, ale podczas kolejnego lotu i starannym dobraniu kąta śmigieł maszyna osiągnęła 518 km/h, a to jeszcze nie koniec jej rozwoju. Na razie nadal funkcjonuje flota V-22. Maszyna nie chce się zestarzeć i mimo wysokiej ceny około 71 mln USD oraz niebagatelnych kosztów eksploatacji (godzina lotu to około 70 tys. USD) ciągle są na nią chętni. Jeśli Valor nie okaże się tańszy i lepszy, to Osprey może stać się podobnie długowieczny jak dwuwirnikowy śmigłowiec Boeinga CH-47 Chinook.

cały artykuł dostępny jest w wydaniu 1/2 (148/149) Styczeń/luty 2020

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.