f2020

(komentarz gospodarczy)

W wydanej po raz pierwszy w 1960 roku „Konstytucji wolności” noblista Friedrich August von Hayek pisał: – „[Przepisy] zawsze ograniczają pole eksperymentowania i tym samym utrudniają rozwój. Z reguły powodują wzrost kosztów produkcji lub, co sprowadza się do tego samego, obniżenie przeciętnej wydajności”. Słowa austriackiego ekonomisty nie przestały być aktualne, a w naszej rzeczywistości ciągle widzimy ścieranie się sił dążących do coraz głębszych regulacji z próbami liberalizacji życia gospodarczego.

Tomasz Cukiernik

W ramach rządowych „ułatwień” wprowadzono nowe zasady kupowania oleju opałowego do celów grzewczych, z obniżoną akcyzą. Po 30 marca klient będzie musiał się rejestrować na specjalnym portalu PUESC, wypełnić formularz, w którym oprócz danych osobowych i dotyczących pieca będzie musiał podać także m.in... współrzędne geograficzne GPS, gdzie ten piec się znajduje. Podobnie jak od 2012 roku w wyniku implementacji unijnego prawa, konieczne stało się wypełnianie ton nikomu niepotrzebnych papierzysk, jeśli ktoś chciał kupić węgiel bez narzuconej przez Brukselę akcyzy. Z kolei od stycznia br. nawet księgowi mają problem z tym, gdzie na fakturze znajduje się jej numer. To efekt „uproszczenia” prawa podatkowego, zgodnie z którym zmieniono zasady wystawiania faktur przy zakupach za mniej niż 450 zł. Natomiast w ramach wymuszania na przedsiębiorcach, by przechodzili na płatności bezgotówkowe (na zasadzie, że urzędnik lepiej od właściciela firmy wie, co jest dla niej dobre), mają nawet zostać wprowadzone sankcje dla firm, które odmówią płatności w tej formie. Przedsiębiorcy skarżą się także na obowiązki sprawozdawcze nakładane na nich przez prawo. Jak wynika z raportu przygotowanego przez firmę audytorsko-doradczą Grant Thornton pod patronatem Konfederacji Lewiatan, średnia firma w Polsce musi rocznie przesłać do urzędów przeciętnie 208 różnego rodzaju formularzy, druków i sprawozdań.

cały artykuł dostępny jest w wydaniu 3 (150) Marzec 2020

W akademickich dyskusjach na temat klejenia często poruszane jest zagadnienie rozróżnienia klejów i uszczelniaczy. Uwielbiam te dywagacje: czy różnica leży na 7 MPa czy na 10 MPa wytrzymałości na rozciąganie, czy na ścinanie? Sęk w tym, że w normalnym świecie klej nie ma napisane, że jest klejem albo uszczelniaczem, poza etykietą producenta, który próbuje nam czasem wmówić, że jedno służy do klejenia, a drugie do uszczelniania. Jest taki przykład z opowieści biznesowych. Firmy sprzedające sodę zorientowały się, że ludzie mają sodę w każdym domu. Więc zaczęto opisywać, że jedno opakowanie sody jest do ciasta, a drugie opakowanie sody jest do czyszczenia powierzchni metalowych. W praktyce chodziło o to, żeby klient miał więcej opakowań sody w domu i jest to znany biznesowo przypadek marketingu celowanego w zastosowania produktu, których może być więcej niż jedno.

Marek Bernaciak

Jak to się ma do klejów i uszczelniaczy? W praktyce każdy klej uszczelnia, a większość uszczelniaczy klei. Owszem, można wyróżnić uszczelniacze, które nie kleją. Jak na przykład uszczelniacze butylowe „wiecznie żywe”, lub starsze typy uszczelniaczy rozpuszczalnikowych wypełnionych np. kredą, które też miały być ciągle elastyczne. Jednak na warsztacie nie spotykamy takich środków często i nie ma ich zwykle w supermarketach na półkach.

Na ile więc taki podział ma sens dla praktyka warsztatowego? Wydaje się, że ma, tylko trzeba do tego podejść zupełnie w inny sposób. Chodzi o to że można podzielić kleje na sztywne i elastyczne. I wtedy zmienia się nasza perspektywa oraz podejście.

Kleje sztywne to na przykład cyjanoakrylany, zwane też „super klejami” lub „super glue” albo epoksydy, często spotykane na półkach supermarketów, chociaż rzadziej na liniach produkcyjnych, ze względu na drażniące właściwości żywicy epoksydowej. Jednak trudno przecenić techniczne zdolności odporność epoksydów na chemikalia, temperatury, a także na silne łączenie metali, szkła i wszelkich sztywnych elementów. Epoksydem wypełnionym pyłem metalowym lub pociętym drobno włóknem szklanym (rowingiem) można skleić praktycznie wszystko co sztywne, łącznie ze zbiornikami ciśnieniowymi albo obudowami silników spalinowych i elektrycznych. Jeśli chcemy użyć materiału o wyższej wytrzymałości, warto poszukać w internecie haseł „supermetal” albo „płynny metal”. Sprawdzi się też hasło „kompozyty epoksydowo-metaliczne” i inne kombinacje jakie można wymyślić. W internecie jest mnóstwo instrukcji i filmów pokazujących, jak naprawić pęknięte korpusy aluminiowe czy żeliwne za pomocą tych materiałów.

cały artykuł dostępny jest w wydaniu 3 (150) Marzec 2020

(artykuł reklamowy)

Producenci, projektanci i użytkownicy końcowi wiedzą, że niemal 50% uszkodzeń łożysk jest wynikiem niewłaściwego smarowania – odnośnie ilości lub właściwości środka smarnego. Znaczna część tych uszkodzeń wynika z nieprawidłowych praktyk związanych z częstotliwością dosmarowywania. Stworzenie odpowiedniego programu dosmarowywania nie jest trudne, ale wdrażanie go i stosowanie bywa często zaniedbywane przez personel obsługi.

Philipp Theilmann

Zapewnienie prawidłowego smarowania łożysk pomp w wielu przypadkach może być trudne do osiągnięcia. Układ smarowania łożysk jest często niewłaściwie zaprojektowany. W przypadku układu olejowego poziom oleju zazwyczaj sprawdza się wykorzystując olejowskazy. Odczyt poziomu oleju jest dokładny jedynie wówczas, gdy pompa jest wyłączona i odpowiednio wypoziomowana. Prawidłowy poziom oleju nie powinien przekraczać połowy dolnego najniższego wałeczka. Zbyt duża ilość oleju może prowadzić do generowania nadmiernej ilości ciepła, a w konsekwencji do zerwania filmu olejowego. Ponadto, jeśli olej jest zanieczyszczony, a szkło olejowskazu przebarwione, odczyt poziomu może być utrudniony.

Smarownice jednopunktowe okresowo dozują smar lub olej do łożysk, łańcuchów i innych elementów instalacji przemysłowych

Smarowane łożysk smarem stałym też może stwarzać problemy. Podobnie jak w przypadku oleju, łożyska można przepełnić smarem. W typowych zastosowaniach węzły łożyskowe pomp powinny być wypełnione w 30 do 50% wolnej przestrzeni w węźle. W tym przypadku zbyt duża ilość smaru może również prowadzić do wytwarzania dużych ilości ciepła i ostatecznie do uszkodzenia łożyska.

Smarowanie automatyczne

Automatyczne systemy smarowania pozwalają wyeliminować takie ryzyko, związane głównie ze smarowaniem ręcznym. Dostępne są opcje od smarownic jednopunktowych po wyrafinowane układy centralnego smarowania. Zalety takich rozwiązań to niskie koszty, łatwość montażu i precyzyjne dozowanie smaru do każdego punktu smarowania.

Układy centralnego smarowania mogą doprowadzać smar dla całych instalacji. Jeden system może obsługiwać całą instalację, o ile we wszystkich punktach smarowania można stosować ten sam rodzaj smaru. Zazwyczaj wymagana jest jednak ich okresowa konserwacja w celu eliminowania problemów powodowanych przez wodę i zanieczyszczenia.

cały artykuł dostępny jest w wydaniu 3 (150) Marzec 2020

W dzisiejszych czasach techniki przyrostowe zyskują coraz większą popularność. Wraz z tym zmieniają się wymagania, jakie są stawiane przed oprogramowaniem biorącym udział w procesie. Wyzwaniem nie jest już, czy software pozwala użytkownikom na wykonanie danych operacji, tylko jak szybko i efektywnie można przeprowadzić cały proces. W artykule opisujemy możliwości programu NX pod kątem druku 3D. Szeroki zakres tych możliwości pokazany jest na rysunku 1.

Michał Krzysztoporski

Cały projekt, od pierwszej linii w szkicu, aż po sprawdzenie ostatniego przejścia lasera w drukarce, jest teraz zawarty w jednym systemie. Pozwala to znaczącą poprawę szybkości tworzenia nowych danych oraz edycję już istniejących, bez konieczności ich eksportu oraz importu, co przerywałoby ciągłość procesu.

Rys. 1 Etapy przygotowania procesu wytwarzania przyrostowego w programie NX

Do struktur, których użycie umożliwiają techniki przyrostowe, na pewno zaliczają się struktury siateczkowe – lattice. Składają się one z prętów połączonych w przestrzenną ramę, wypełniającą bryłę. Ich zastosowanie znacząco zwiększa możliwość sterowania własnościami mechanicznymi i cieplnymi wyrobów, a także wpływa na czynniki związane z bioresorbowalnością, np.: implantów medycznych. Za pomocą tych struktur można w łatwy sposób lokalnie zmniejszyć bądź zwiększyć sztywność wyrobu, wprowadzić anizotropię własności mechanicznych, zmienić zdolność do absorpcji energii lub zdolność do przewodzenia ciepła. Warto również wspomnieć o zdolności tych struktur do redukcji masy, przy zachowaniu znacznej części pierwotnej sztywności. W programie NX użytkownicy mogą posłużyć się specjalnymi operacjami do tworzenia struktur lattice. Za ich pomocą można wypełnić daną objętość strukturą, pokryć płaski obszar, czy zbudować strukturę warstwową (Rys. 2). Struktury lattice w NX mogą składać się z komórek elementarnych, również własnych, zdefiniowanych przez użytkownika, siatek tetraedrycznych lub losowo rozmieszonych prętów.

Na własności drukowanych elementów, przygotowanych w strukturach lattice, mają wpływ: objętość zajmowana przez strukturę, grubość prętów, odległość między nimi oraz materiał. Aby uwzględnić te wszystkie czynniki, należy przeprowadzić obliczenie wytrzymałościowe, np.: metodą elementów skończonych. W przypadku tak małej geometrii problemem staje się konieczność zastosowania bardzo małej wielkości siatki w miejscu struktury. Aby uprościć proces dyskretyzacji oraz przyspieszyć same obliczenia w programie NX istnieje możliwość automatycznego przekształcenia siatki lattice do elementów 1D w modelu elementów skończonych. Dodatkowo, aby wyeliminować problem połączenia elementów 1D i 3D jest dostępna funkcja, łącząca końcowe wierzchołki siatki 1D oraz 3D (Rys. 3). Wykorzystanie tych dwóch operacji znacząco usprawnia proces obliczeń i ułatwia dobór odpowiedniej struktury lattice do projektowanej części.

cały artykuł dostępny jest w wydaniu 3 (150) Marzec 2020

Od kilku dekad stopniowo zwiększa się zakres zastosowania struktur kompozytowych w różnych obszarach produkcji przemysłowej. Kompozyty, charakteryzujące się wysoką sztywnością i wytrzymałością mechaniczną przy stosunkowo niewielkiej masie, stały się bardzo istotnym elementem konstrukcji lotniczych i samochodowych. Szczególnie w lotnictwie, ciągły rozwój technologii kompozytowych wiąże się ze stopniowym wzrostem udziału elementów wykonanych z kompozytów w całokształcie konstrukcji statków powietrznych.

Jacek Zbierski

Obecnie z materiałów kompozytowych wzmocnionych włóknami wykonywane są nie tylko pojedyncze elementy ale także wielkogabarytowe struktury konstrukcyjne samolotów, takie jak kadłub (Boeing 787) czy skrzydła (Boeing 777X). Z powodu dużych kosztów (dedykowane linie produkcyjne) i wymagań technologicznych (autoklawy), wielu producentów takich podzespołów lotniczych decyduje się na odejście od metod produkcyjnych opartych o prefabrykowane materiały kompozytowe, czyli prepregi.

Alternatywnym rozwiązaniem są technologie wykorzystujące suche zbrojenie, układane w formie, a następnie zespalane żywicą. Możemy wyróżnić tu technologię RTM (Resin Transfer Moulding), w której stosuje się dwukomponentowe, zamykane formy, oraz technologie LRI (Liquid Resin Infusion) i VARI (Vacuum Assisted Resin Infusion), z zastosowaniem worka próżniowego do rozprowadzenia żywicy po wstępnie uformowanym na sucho zbrojeniu w otwartej formie. Z powodu relatywnie niskich kosztów i dobrych właściwości otrzymywanych struktur, z zawartością włókien sięgającą 60%, to właśnie technologia infuzji jest wykorzystywana do produkcji wielkogabarytowych struktur kompozytowych w przemyśle lotniczym.

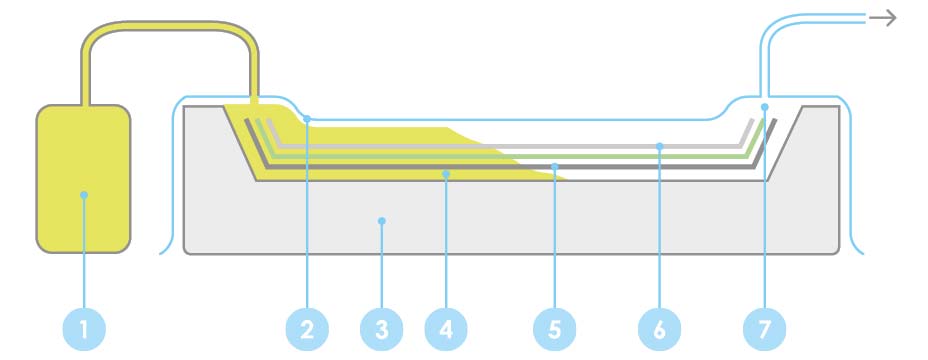

Schemat procesu infuzji: 1. pompa żywicy; 2. worek próżniowy; 3. forma; 4. przepływ żywicy; 5. zbrojenie; 6. tkanina delaminacyjna; 7. pompa próżniowa. fot. BFG International

Jednak ze względu na wysokie wymagania obowiązujące w lotnictwie, szczególnie w przypadku komponentów o dużych rozmiarach, wymaga ona dedykowanych procedur kontrolnych. Z przyczyn ekonomicznych i technologicznych, powinny to być badania nieniszczące, a jednocześnie umożliwiające wykrycie podstawowych defektów struktur kompozytowych, takich jak pory, zanieczyszczenia i rozwarstwienia. Przy czym, w celu optymalizacji parametrów procesu produkcji materiałów kompozytowych i zapobiegania powstawaniu defektów, potrzebna jest możliwość monitorowania przebiegu infuzji i utwardzania żywicy w tzw. czasie rzeczywistym. Z całego szeregu rozwiązań w zakresie badań NDT i technik diagnostycznych tylko niektóre pozwalają nie tylko na wykrycie defektów, ale także na obserwację ich powstawania.

Rekordowej wielkości (42 m) kompozytowy kadłub jachtu przygotowany do infuzji.

Fot. Horizon Yachts

Podstawowym narzędziem monitorowania procesu infuzji są systemy wizyjne, umożliwiające prześledzenie rozprowadzenia żywicy po powierzchni preformy. Jednak duża część zjawisk, prowadząca do powstawania defektów struktur kompozytowych zachodzi nie na powierzchni lecz pod nią. Dla pełnego zrozumienia tych zjawisk potrzebna jest możliwość prześledzenia przemieszczania się czoła żywicy, zarówno horyzontalnie na wierzchu elementu, jak i w głębi jego struktury. Monitorowanie (w czasie rzeczywistym) propagacji żywicy w zbrojeniu pozwala, dzięki odpowiedniemu dostrojeniu parametrów procesowych, takich jak temperatura i ciśnienie instalacji, czy przepływ żywicy przez zawory, zapobiec niepożądanym rozbieżnościom, między rozprowadzeniem żywicy po powierzchni elementu a jej przenikaniem w głąb jego struktury, które w związku z lepkością żywicy mogą doprowadzić do niepełnej impregnacji i rozwarstwienia struktury.

Metody nieinwazyjne

W wielu przypadkach, np. przy produkcji komponentów cienkościennych, preferowane są techniki pozwalające na prowadzenie monitoringu procesu infuzji z zewnątrz. Wśród nich możemy wyróżnić m.in. metodę ultradźwiękową, typu Pulse-Echo, w ramach której przetworniki ultradźwiękowe, działające w roli zarówno nadajnika, jak i odbiornika, umieszczane są po zewnętrznej stronie formy, skąd sygnał przenika przez ścianę formy i przedostaje się do preformowanych włókien. Analiza i interpretacja prędkości i amplitudy odbitego sygnału pozwala m.in. określić moment, w którym czoło żywicy w danym miejscu osiąga dno formy.

Inną metodą pozwalającą na badanie przebiegu procesu infuzji w czasie rzeczywistym jest technika termografii Lock-In, wykorzystująca kamerę termowizyjną do analizy rozkładu temperatury wywołanego na powierzchni elementu przez modulowane sinusoidalnie naświetlenie. Przepływ ciepła do wnętrza struktury ma postać tłumionej fali termicznej, która odbija się od barier cieplnych i interferuje z falami na powierzchni. Analiza tych procesów pozwala na przeliczenie zmian amplitudy i fazy fal termicznych, co w konsekwencji pozwala na identyfikację zakłóceń, wywołanych przez defekty w strukturze elementu.

Metody inwazyjne

Z kolei wśród metod, które są związane z ingerencją w strukturę elementów kompozytu, możemy wyróżnić szereg technik diagnostycznych, opartych na integracji układu czujników wewnątrz formy. Przykładowo, w ramach elektrycznej reflektometrii TDR (electric Time-Domain Reflectometry), w strukturze kompozytu umieszczany jest przewód transmisyjny, złożony z pary przewodników elektrycznych, przez który przepływa impuls elektromagnetyczny o wysokiej częstotliwości. Pomiar następuje na całej długości przewodu, umożliwiając odczyt danych z wielu miejsc elementu. Dynamiczne zmiany w strukturze materiału, związane z przemieszczaniem się frontu przepływu żywicy, wykrywane są poprzez zakłócenia pola, skutkujące zniekształceniem sygnału powrotnego impulsu. Front przepływu żywicy i proces jej utwardzania jest identyfikowany przez różnice w impedancji, wynikające ze zmian w przenikalności dielektrycznej otoczenia przewodu.

Na podobnej zasadzie działa technika reflektometrii światłowodowej OFR (Optical Fiber Reflectometry), w której wykorzystuje się powlekane włókna światłowodowe, wplecione w zbrojenie kompozytu. Przerwy w powłoce światłowodu tworzą interfejs materiał-włókno, w którym następuje odbicie sygnału, zależne od współczynnika odbicia ośrodka. Badanie sygnału powrotnego umożliwia identyfikację czoła przepływu żywicy, jak również statusu jej utrwalenia, przez odniesienie współczynnika załamania światła do gęstości materiału. Z kolei w ramach interferometrii światłowodowej OFI (Optical Fiber Interferometry) badany jest wpływ obciążeń mechanicznych, powodowanych utwardzeniem żywicy, na transmitowany sygnał świetlny.

Inne podejście zakłada umieszczenie tensometrów oporowych i/lub termopar – ogniw termolelektrycznych na różnych głębokościach i w różnych punktach elementu kompozytowego. Dostarczane przez układ tensometrów/termopar informacje o zmianach ciśnienia i temperatury w strukturze kompozytu umożliwiają dokładne prześledzenie rozchodzenia się żywicy wewnątrz preformowanego wyrobu.

Podsumowanie

Precyzyjny monitoring infuzji żywicy przy produkcji struktur kompozytowych wymaga wniknięcia w głąb preformowanego wyrobu w celu identyfikacji czoła przepływu żywicy w ujęciu trójwymiarowym. Dobór odpowiednich technik pomiarowych zależy od uwarunkowań technologicznych, takich jak kształt i gabaryty struktur kompozytowych, a także grubości ich powierzchni. Kontrola przebiegu procesu w czasie rzeczywistym umożliwia identyfikację newralgicznych punktów struktury i – jeśli potrzeba – dopasowanie parametrów infuzji, takich jak ciśnienie, przepływ i temperatura, w sposób pozwalający zapobiec powstawaniu defektów, również tych niewidocznych na powierzchni wyrobu.

Perspektywy na przyszłość

Główny mankament inwazyjnych technik pomiarowych wiąże się z koniecznością implementacji aparatury pomiarowej wewnątrz wyrobu. Taka aparatura, choć raczej niewielka (niektóre z sensorów nie mają nawet milimetra grubości), może stanowić ryzyko dla trwałości całej struktury kompozytu. Podział tego typu metod na dwie kategorie, tj. techniki elektryczne i techniki optyczne, sam zdaje się proponować odpowiednie rozwiązanie, związane z wykorzystaniem włókien węglowych jako elektrod w sensorach elektrycznych, a włókien szklanych jako sensorów optycznych. Badania w tym zakresie potwierdzają skuteczność takich konfiguracji w wykrywaniu defektów w gotowych laminatach. Więcej pracy natomiast wymaga wdrożenie technik samo-diagnostycznych, jako narzędzi do monitorowania procesu wytwarzania kompozytów w czasie rzeczywistym. Pomyślnie zakończone badania w tym zakresie mogą spowodować powstanie nowej generacji „inteligentnych” materiałów kompozytowych.

Jacek Zbierski

Bibliografia:

[1] Hegedus G. et al., Self-Sensing Polymer Composite: White-Light-Illuminated Reinforcing Fibreglass Bundle for Deformation Monitoring, Sensors, vol. 19, no. 7 (2019), 1745

[2] Konstantopoulos S. et al., Monitoring the production of FRP composites: A review of in-line sensing methods, eXPRESS Polymer Letters, vol. 8, no. 11 (2014), 823–840.

[3] Le Gleuher C. et al., Advanced flow front and cure monitoring using high frequency technology, SAMPE Europe Conference, Southampton, 2018.

[4] Wang P. et al., Monitoring the resin infusion manufacturing process under industrial environment using distributed sensors, Journal of Composite Materials, vol. 46, no. 6 (2012), 691-706.

artykuł pochodzi z wydania 3 (150) Marzec 2020

Strona 3 z 5

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.